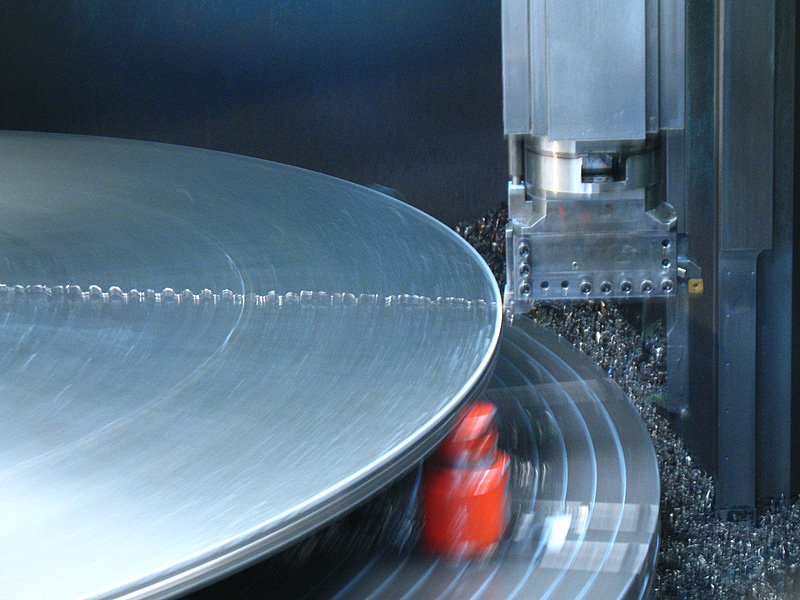

BARI – Lo stabilimento pugliese della Bosch festeggia la trenta milionesima pompa ad alta pressione. Proprio a Bari, nel 1993, è stato progettato il primo prototipo di pompa ad alta pressione common rail. Sempre a Bari il prototipo è stato sviluppato ed industrializzato fino alla produzione di serie. Dal 1998 ad oggi sono 30 milioni le pompe CP1, CP3 e CP1H – varie evoluzioni di questo componente del sistema di iniezione diesel common rail – prodotte nello stabilimento della multinazionale tedesca. Per celebrare il traguardo dei 30 milioni, Enno Scharphuis e Jens Last, rispettivamente direttore tecnico e direttore commerciale di stabilimento, hanno voluto ringraziare personalmente i collaboratori. Il sito produttivo, che realizza anche pinze-freno, dal 2012 ha ampliato il suo business avviando la produzione della pompa ad ingranaggi, utilizzata nel circuito di alimentazione del carburante dei motori a gasolio. Gli impianti produttivi e le attività di ricerca e sviluppo di questo ulteriore componente sono tuttora in corso di trasferimento dalla sede Bosch austriaca di Hallein a quella di Bari. Entro la fine del 2013 il “passaggio di consegne” sarà portato a termine. Il gruppo Bosch è fornitore leader e globale di tecnologie e servizi. Nel 2012, grazie ai circa 306mila collaboratori ha registrato un fatturato di 52,5 miliardi di euro. Dal 2013 le attività del Gruppo sono state suddivise in quattro settori di business: tecnologia automotive, energia e tecnologie costruttive, tecnologia industriale e beni di consumo. Il Gruppo è costituto dall’azienda Robert Bosch GmbH e da circa 360 tra consociate e filiali in 50 Paesi, 150 se si includono i partner commerciali. Le attività internazionali di sviluppo, di produzione e di vendita sono alla base della continua crescita. Nel 2012 Bosch ha investito oltre 4,8 miliardi di euro in ricerca e sviluppo, registrando circa 4.800 brevetti in tutto il mondo. Seguendo lo slogan “Tecnologia per la vita” Bosch, grazie ai suoi prodotti e servizi, migliora la qualità della vita offrendo soluzioni innovative in tutto il mondo.

TREZZANO SUL NAVIGLIO – «Noi non chiudiamo mai, garantiamo interventi di assistenza 24 ore al giorno per dodici mesi all’anno. Siamo la task force dell’aria compressa»: l’attenzione al cliente è l’arma in più della Casa dei Compressori Group, l’azienda fondata da Fabio Imbriani trent’anni fa con l’obiettivo di operare nell’ambito delle applicazioni industriali dell’aria compressa, inizialmente come concessionario monomarca della Ingersoll Rand. «Ora il nostro mercato è costituito da quattro aree di intervento tecnologico: all’aria compressa abbiamo via via aggiunto il frazionamento dei gas, l’acqua refrigerata e l’asservimento elettrico coniando il nostro slogan “air, gas, water, power”. Rappresentiamo 17 marchi internazionali nei diversi settori applicativi. In base alle esigenze del cliente, individuiamo la migliore soluzione tecnologica e sviluppiamo la realizzazione a 360°: progettiamo, installiamo, mettiamo in servizio impianti a norma e nelle migliori condizioni di rispetto ambientale. Inoltre gestiamo la manutenzione ordinaria e straordinaria di questi impianti, con un sistema di gestione “just in time” che si avvale anche di monitoraggi in remoto mediante Gsm e Gprs». Della affidabilità e qualità del lavoro dello staff di Imbriani (una ventina di persone tra cui dieci tecnici di pronto intervento) se ne sono rese conto aziende come Beretta Armi, Ferrero, Sanofi, Teval, Johnson Control, Baruffaldi Frizioni, Fantini & Cosmi, Lactalis, Parker, OMR, Mirato, GKN, TI Group e tante altre, che hanno decretato il successo e la crescita graduale di questa impresa milanese: «Grazie a circa 6mila installazioni avviate abbiamo un fatturato consolidato intorno ai 6,5 milioni di euro, ripartito tra l’industria (80%) e l’edilizia (20%) e manteniamo un incremento costante, cercando di sostenere l’andamento aziendale con un adeguato flusso finanziario». La profonda cultura tecnica consente alla Casa dei Compressori di intervenire su ambiti anche molto complessi. «Realizziamo impianti per tutte le applicazioni possibili dell’aria compressa, con la verifica della coerenza tecnica con le norme Iso 8573», spiega Imbriani. «A ciò si aggiungono le tecnologie di frazionamento dell’aria per la produzione e l’erogazione di gas – essenzialmente ossigeno, azoto e idrogeno – che si utilizzano prevalentemente nell’industria alimentare per il mantenimento dei cibi o nell’inertizzazione degli ambienti industriali a rischio di esplosione (norme Atex)». Terzo ambito è quello degli impianti di utilizzo dell’acqua refrigerata, progettati a circuito chiuso per evitare dispersioni termiche. Infine il settore “power”, ovvero l’asservimento elettrico di impianti industriali, «sempre con una forte attenzione al risparmio energetico, che è l’elemento prioritario in installazioni che comportano un significativo impiego di energia».

MILANO – L’UniCredit Tower a Porta Nuova, la torre più alta d’Italia con i suoi 230 metri di altezza nonché sede del gruppo UniCredit, è risultata tra i dieci grattacieli più belli al mondo: la classifica è stata elaborata dalla società tedesca Emporis, building data company con sede ad Amburgo, che nelle sue valutazioni premia sia le componenti estetiche sia il functional design dei progetti. Il palazzo, certificato Leed Gold per l’ecosostenibilità della costruzione e della gestione, è stato progettato dall’architetto argentino Cesar Pelli e realizzato da Hines Italia. Manfredi Catella, amministratore delegato di Hines Italia, ha commentato: «E’ un bel riconoscimento per il nostro Paese, un’icona che segna la prossima ripresa italiana: siamo fieri che il mondo riconosca e apprezzi il nostro progetto, che aspira a esportare quei valori di eccellenza e di qualità, caratteristici del Made in Italy».

CONCOREZZO – Sono servite ben 328 valvole KSB Italia, la multinazionale tedesca leader nella produzione e nella vendita di pompe e valvole per il trasporto di fluidi, per far funzionare il sistema ideato da Titan Salvage e Micoperi per rialzare dal fondale marino la Costa Concordia, nave da crociera naufragata il 13 gennaio 2012 al largo dell’Isola del Giglio. Un’operazione, quella denominata tecnicamente parbuckling, mai tentata prima d’ora su un relitto di così elevate dimensioni (114 mila tonnellate, 290 metri di lunghezza, 35 di larghezza e 57 di altezza) durante la quale i prodotti KSB Italia hanno giocato e stanno giocando un ruolo primario. Sui lati dei 30 cassoni, che stanno facendo da galleggianti alla nave, ci sono le valvole KSB Italia, che azionandosi determinano il livello di galleggiamento dello scafo. Sono tutte valvole a farfalla pneumatiche in esecuzione speciale quelle fornite e testate in Italia, proprio nel sito di Concorezzo, nei giorni precedenti all’operazione per verificare la funzionalità a 40 metri sotto il livello del mare. Data la complessa operazione, le valvole sono state dotate di un sistema di sicurezza che fa sì che in condizioni di emergenza, per mancanza di alimentazione elettropneumatica, è in grado di garantire una funzione di sicurezza effettuando una manovra prestabilita; tutte le valvole sono azionabili da remoto, e in caso di necessità, anche se con l’intervento dei sub è comunque possibile azionarle manualmente. Una fornitura completa e complessa per la Costa Concordia con un totale di 328 valvole, di cui 120 pezzi per la pressurizzazione del serbatoio, 60 per la ventilazione, 2 per il sistema aria compressa, 120 sommergibili a 30 metri di profondità e 26 sommergibili a 40 metri di profondità e contenute in cassoni blister. «La gamma dei prodotti KSB Italia ha garantito specifiche tecniche del tutto particolari. In pochi mesi abbiamo dovuto effettuare la fornitura coordinando le nostre attività con quelle dei vari cantieri interessati all’operazione», ha dichiarato Guglielmo Cristao, responsabile business unit valvole di KSB Italia.

CASTELLETTO MONFERRATO – Sui vecchi treni a vapore si sono prodotte storie e girati film di ogni tipo: la Lucato Termica ci ha costruito una nicchia di eccellenza del suo business, focalizzato sulla produzione, installazione e manutenzione delle caldaie a vapore per uso industriale. L’azienda alessandrina, fondata nel ’58 da Antonio Lucato e oggi condotta dai figli Giordano e Tiziano, è l’unica impresa italiana a saper ricostruire le caldaie delle locomotive a vapore, quegli stupendi cimeli dell’ingegneria ferroviaria che per un paio di secoli hanno portato in giro per il mondo uomini e merci. «Oggi le vecchie locomotive, ripristinate nella loro piena potenza e sicurezza, vengono utilizzate per scopi turistici. In alcuni Paesi c’è un mercato molto importante, come ad esempio la Francia, dove operano 77 ferrovie turistiche con 150 locomotive a vapore ancora funzionanti. Da diversi anni riusciamo a sistemare una locomotiva all’anno, mettendo in campo una competenza e un know how tecnico unico in Italia»: Giordano e Tiziano Lucato, una passione per i treni fin da quando erano bambini, spiegano con orgoglio la chiave del successo che ha portato questa piccola realtà (una decina di addetti per un fatturato annuo intorno a 1,4 milioni di euro) a operare per le Ferrovie Nord Milano, le Ferrovie Appulo-Lucane, Le Ferrovie della Calabria, le Ferrovie della Sardegna, ma anche quelle francesi della Provenza e dell’ M.T.V.S. vicino a Parigi, per commesse che valgono mediamente dai 200mila ai 600mila euro a intervento: «La locomotiva arriva intera nella nostra officina, quindi la smontiamo, revisioniamo la parte meccanica e ripariamo la caldaia sostituendo anche le parti danneggiate con pezzi forgiati o fabbricati su misura, poi la riassembliamo, riverniciamo la carrozzeria e la rispediamo al cliente, che fa la corsa prova in loco solo perché noi non disponiamo di un paio di chilometri di binari per effettuare il test». Di imprese come la Lucato ce n’è una in Polonia, una nella Repubblica Ceca, due in Germania e un paio di Inghilterra: come si mantiene questa esclusività tecnologica? «Per fare questo lavoro servono passione ed esperienza, perché la ricostruzione di un pezzo meccanico, in molti casi senza alcun disegno tecnico da cui partire, è un’opera di ingegno artigianale. Noi ci appoggiamo anche a una rete di eccellenze artigiane locali, ad esempio una fonderia di Asti per le fusioni in bronzo dei cuscinetti e una torinese per la ghisa, uno specialista che sa realizzare le fasce elastiche dei pistoni, un altro artigiano di Tortona che fa delle torniture particolari per certi componenti, una ditta milanese esperta nella tornitura delle ruote. Qui nel nostro territorio c’è un mondo di competenze tecniche del tutto sconosciute, che attraverso la nostra attività riusciamo a valorizzare». Così per il 2013 il portafoglio ordini della Lucato Termica è già completo: a fine mese arriverà dalla Svizzera una grossa caldaia di una locomotiva del Club San Gottardo e dall’autunno, finanziamenti permettendo, un’altra locomotiva dalla Francia.

MONZA – Il mercato della nautica in Italia ha perso quasi l’80% rispetto ai numeri di fatturato che si era abituati a registrare fino al 2008, anno cruciale in cui la crisi ha iniziato a colpire indiscriminatamente. Molte delle imprese italiane del settore, soprattutto terziste, sono state costrette a chiudere. È andata decisamente meglio a Janautica, piccola azienda con 12 addetti che progetta e realizza stampi e manufatti in vetroresina. Inizialmente il core business erano le canoe, poi la nautica in genere; dall’inizio degli anni 2000, grazie a un’intuizione del suo titolare, Attilio Taglialegami, l’azienda si è reinventata ed è sbarcata sul mercato del design. «Negli ultimi anni abbiamo dovuto diversificare necessariamente la nostra produzione cercando nuovi target di mercato – spiega Taglialegami – e il settore più ricettivo è risultato quello dei componenti d’arredo, del contract per negozi, dell’accessoristica legata all’arredamento stagionale. I grandi brand della moda dispongono di buone capacità d spesa per essere visibili e spesso hanno catene di negozi in giro per il mondo e il lavoro si moltiplica». Allora via con la produzione di componenti utili alla realizzazione delle vetrine stagionali, ad esempio quelle natalizie, e con tutti quei manufatti realizzati in composito o in fibra di vetro, commissionati da grandi studi di design e di architettura italiani e stranieri, come nel caso della collaborazione con Stefanel, avviata da uno studio londinese, che sta andando avanti ormai da quattro anni. «Quello che noi possiamo fare – continua Taglialegami – è proporci come terzisti in grado di realizzare manufatti su progetto del cliente. Abbiamo in programma presentazioni mirate presso studi di design in ambito europeo, anche se il lavoro legato ai brand della moda è convulso e difficilmente pianificabile». C’è un elemento fondamentale che ha permesso a Janautica di porsi sul piano dell’eccellenza nel corso degli anni, ed è la sua scelta di proporsi sul mercato con prodotti di qualità. Di qui l’immediato apprezzamento e la fama di poter essere una garanzia anche in settori che esulano dalla nautica. «Non utilizziamo mai materie prime di recupero, di seconda scelta o di riciclo. Questo ci ha permesso di sopravvivere e, anche se i margini di guadagno sono sempre più sottili, abbiamo sempre manifestato una totale disponibilità nei confronti dei nostri clienti». Quasi una scommessa, che per ora Janautica sembra aver vinto.

ABBIATEGRASSO – Triplicare gli occupati in poco più di dieci anni è un bel segnale di crescita e sviluppo, in un mercato superaffollato e ultracompetitivo come quello della chimica fine: ne è efficace testimone Massimiliano Canepa, fondatore nel 2001 della Surfatek, piccola impresa (9 addetti) specializzata nella formulazione e produzione di prodotti chimici per il trattamento e la finitura di componenti metallici e non. Surfatek ha chiuso il 2012 confermando il progressivo trend di crescita che l’ha portata a fatturare 1,3 milioni di euro. «Noi operiamo come una sartoria in ambito chimico, “calziamo” i prodotti sui processi dei clienti, tenendo conto di variabili come la tipologia dei materiali, gli impianti, le esigenze dei presidi depurativi, la qualità della finitura desiderata dal cliente eccetera: la nostra capacità non è tanto quella di produrre innovazione, che è un’attività propria delle multinazionali del settore, quanto quella di mixare una serie di componenti che devono consentire al prodotto finale di avere prestazioni di livello superiore». In una parola, Surfatek risolve problemi: «Fin dall’inizio avevamo ben chiaro che per crescere e consolidarci dovevamo essere fortemente orientati al mercato. Da qui nasce la nostra filosofia: dare risposte a problematiche produttive e migliorare ogni possibile aspetto di qualsivoglia natura, all’interno del processo del cliente. Noi forniamo quei prodotti chimici che servono per le fasi interoperazionali, che si usano cioè tra una lavorazione e l’altra, o per la finitura dei manufatti che devono essere successivamente confezionati o assemblati prima della vendita». Lo sanno bene le imprese fornitrici dei settori automotive e moda (occhialeria, accessori, orologi, gioielli, materiali preziosi), che sono le principali utilizzatrici dei prodotti Surfatek. L’azienda spazia comunque in tutti i settori industriali, «anche in ambito militare, dove sono richieste finiture con un elevato grado di eccellenza». Così, continuando a muoversi in prevalenza sul mercato italiano, ma strizzando anche l’occhio a interessanti opportunità che si stanno aprendo su alcuni mercati europei (Spagna e Portogallo in primis, ma anche Germania, Polonia e Inghilterra), la Surfatek mantiene dritta la barra della sua principale direttrice di sviluppo: «Da subito abbiamo scelto la strada dei prodotti a basso impatto ambientale, quindi le soluzioni acquose invece dei solventi, perché siamo convinti che la riduzione dei fattori di tossicità e inquinamento ambientale – che diventano anche fattori di ottimizzazione economica – è, e sarà sempre di più, una leva di competitività dei nostri prodotti. Forse non inventeremo mai il prodotto miracoloso che sbaraglia il mercato, ma di sicuro continueremo a cercare di migliorare la nostra capacità di comprendere e di rispondere alle richieste del cliente, anche di quello più piccolo, e a investire sul capitale umano, dando valore e merito (anche economico) alle persone che lavorano con noi». Spesso la chiave del successo è già nelle nostre mani, basta saperla usare: l’esperienza di Surfatek lo conferma.

LOCATE TRIULZI – «Siamo piccoli, non possiamo fare altro che crescere!»: esordisce così Massimo Galbiati, amministratore delegato della Newen. Lo slancio è accentuato dal fatto che l’azienda sta per fare un passo importante, mettendosi sul mercato anche con un prodotto proprio, per ampliare l’attività oggi sviluppata in vari settori, dal campo medicale a quello delle telecomunicazioni, dal cleaning all’automotive fino all’edilizia, fornendo componentistica elettromeccanica ed elettronica, customizzata sulle esigenze delle singole aziende. «Newen si propone come punto di riferimento tecnico e commerciale per i propri clienti, con piccole soluzioni di sistema che evitino quell’andirivieni di prodotti, costi, terzisti che fa perdere tempo ed energie». Una vocazione che ha trovato un mercato importante, esemplificato da referenze quali Mercedes, Audi, BMW, Aprilia e Brembo (automotive), Bosch, Makita e Black-Decker (elettroutensili), Electrolux (bianco), Cosmed e Medel (elettromedicale), FontanaArte (lighting). In sostanza la mission di Newen è risolvere le problematiche che di volta in volta si presentano, liberando le imprese dalle piccole incombenze, fornendo assistenza e know how affidabili, in modo duraturo. «La nostra dimensione può rivelarsi un vantaggio in un periodo di crisi», commenta Galbiati, che possiede un’inclinazione naturale per l’imprenditoria, assimilata dal padre sin da quando era piccolo, e ha alle spalle una lunga gavetta nel settore. «Noi facciamo risparmiare al cliente tempo e costi, anche costi occulti, perché il tempo nell’industria è sempre un costo. Pur essendo un giovane imprenditore Galbiati, dopo aver fondato la Newen nel 2007, ha via via coinvolto i familiari nella crescita della società e ora sta valutando come introdurre elementi di managerialità: «Nel 2011 abbiamo fatturato poco più di un milione di euro, nel 2012 siamo scesi un poco ma siamo troppo piccoli perché le percentuali in più o in meno abbiano una grande incidenza. L’essenziale è che abbiamo in pancia delle novità importanti, prima fra tutte il lancio di un prodotto a marchio Newen. E’ una scelta fatta per creare fidelizzazione ma significa anche assumersi una grande responsabilità. Comunque ci muoviamo in questa direzione: non un solo fornitore ma più fornitori, non solo mercato domestico ma anche estero, non solo prodotti di altri ma anche nostri. In un momento come questo essere propositivi, dinamici, orientati a cogliere nuove opportunità è ciò che fa la differenza».

MODENA – Dal contoterzismo produttivo a quello progettuale il passo non è poi così lungo: lo conferma Massimo Salardi, fondatore e amministratore della Salardi Sistemi, dinamica e snella società di progettazione meccanica (sei addetti) che si occupa di automazione industriale, nata nel ’94 da pluriennali esperienze nel campo della robotica e oggi protagonista con un’attività innovativa: l’ufficio tecnico in outsourcing. Come è possibile che un costruttore affidi a una società esterna lo sviluppo del suo know how tecnologico? «Alcuni dei più importanti gruppi industriali nei settori dell’alimentare e della logistica – spiega Salardi – ci hanno incaricato di realizzare importanti progetti ed elaborazioni tecniche per lo sviluppo di impianti e sistemi. Noi cerchiamo di dare un contributo concettuale e un’analisi di fattibilità, innanzi tutto; se questa prima risposta è ritenuta valida e soddisfa le esigenze del cliente, passiamo alla fase operativa». Che significa lo studio e dimensionamento di massima degli organi interessati al ciclo funzionale, ovvero schemi, diagrammi, verifiche di criticità, ingombri. «In alternativa all’iter di progettazione convenzionale, verifichiamo se il prodotto può essere ottenuto in modo più conveniente con l’integrazione di attrezzature reperibili sul mercato». Segue la definizione del progetto con le relative interazioni, le verifiche e, a seguito dell’approvazione, lo sviluppo dei disegni compresa la codifica nel gestionale del cliente, per poter andare subito in produzione. L’ufficio tecnico conto terzi di Salardi Sistemi ha così lavorato per realtà come Acma (Gruppo Coesia), specializzata nella produzione di macchine di confezionamento per beni di consumo, Sidel, uno dei leader mondiali nella fornitura di soluzioni per il confezionamento dei liquidi alimentari,e Nuova Fima, produttrice di apparecchiature per l’automazione della logistica e dell’industria ceramica. Un aspetto rilevante nel lavoro di Salardi è la protezione dei dati e la tutela della riservatezza del cliente: «L’intero processo di interscambio di informazioni e materiali è gestito mediante l’attivazione di linee VPN dedicate e con connessione criptata. Possiamo così confrontarci sempre in modo rapido e sicuro con i nostri clienti, realizzando velocemente quanto concordato».

BUTTRIO – Ci sono materiali preziosi come gioielli, altri deperibili come farmaci, delicati come bottiglie di vetro o soffici come peluche. E ancora scarpe, oggetti di design, cosmetici, libri, ausili? sanitari, vestiti, materiale elettronico. Prodotti che devono essere gestiti in modo adeguato. Overlog, azienda del territorio udinese, deve il proprio successo proprio a questo: un’altissima specializzazione nella gestione del magazzino, che le consente di offrire consulenza e soluzioni operative personalizzate per far risparmiare le aziende e migliorarne il servizio. «Siamo una piccola realtà in forte crescita: negli ultimi due anni abbiamo registrato incrementi di fatturato superiori al 40%», dichiara Marco Crasnich, amministratore delegato di Overlog. «La chiave del nostro successo, anche in un momento critico come quello attuale, sta nel mix di competenze informatiche e logistiche. Abbiamo deciso di focalizzarci su un ambito preciso, puntando a livelli di eccellenza». ?Il lavoro di Overlog è gestire i magazzini nel miglior modo possibile. «Il magazzino è fondamentale per un’azienda: avere troppe scorte eccedenti diventa un costo, non averne abbastanza diventa uno svantaggio. E poi ci sono altri criteri: ad esempio posizionare le merci in modo strategico nel magazzino per facilitarne il prelievo, evitare che del materiale deperisca o scada, acquistarne la giusta quantità», spiega Crasnich. ?Scegliendo le soluzioni Overlog per il magazzino, le aziende risparmiano tra il 15 e il 25% e ammortizzano l’investimento in meno di un anno: «L’ottimizzazione di processi e spazi porta a una maggiore efficienza, ma anche ad altri benefici per quanto riguarda l’inventario, la gestione puntale, un miglior servizio al cliente, la riduzione degli errori e quindi la diminuzione dei costi e l’ottimizzazione delle scorte» dice ancora l’imprenditore friulano. Così, bei nomi dell’industria ma anche dei servizi e della distribuzione si sono affidati alla gestione logistica targata Overlog, come Pittarello, Calligaris, Fantoni, Morellato, Trudi, Attiva, Farmaderbe, San Marco Bnv, Azienda Ass6 e Ass4, Ospedale Trieste, Pircher, Artcosmetics, Edicart, Fedrigoni.

CEPAGATTI – «Dall’ottobre 2009, quando la crisi ha cominciato realmente a deprimere il mercato, noi abbiamo iniziato a crescere, passando da 1,5 a 2,5 milioni di euro di fatturato a fine 2012. Siamo in controtendenza, perché abbiamo individuato e soddisfatto la richiesta primaria dell’industria italiana: automatizzare i processi per aumentare la produttività e abbattere i costi»: così Lucia Di Biase, amministratrice unica della società fondata dal marito Gabriele Fantacuzzi nel 1992, racconta la storia trentennale e il presente di successo di una bella impresa di famiglia, quella della Faicom, azienda pescarese che ha consolidato un’efficiente struttura progettuale e tecnica che conta su una quindicina di addetti, per la realizzazione di soluzioni avanzate nel campo dell’automazione industriale, al servizio di diversi settori produttivi a cominciare dall’automotive fino all’alimentare e al packaging. «Ci sono comparti che non hanno mai risentito della crisi – prosegue Erica Fantacuzzi, responsabili amministrativa – come ad esempio la lavorazione delle lenti per occhiali da vista, ma in generale tutti i produttori hanno bisogno di ottimizzare i processi di lavoro per contenere l’incidenza della manodopera». Clienti importanti e di livello internazionale come Pilkington, Barberini, Eurocardan, Raicam, Enel Distribuzione e tanti altri hanno così affidato ai progettisti e tecnici Faicom il miglioramento dell’organizzazione produttiva: «Dall’ideazione del progetto, spesso di integrazione elettromeccanica, alla realizzazione e messa in servizio, forniamo assistenza alla linea di automazione con progettisti hardware e software, cablatori elettrici, manutentori, in pratica tutto ciò che gira attorno alle macchine di produzione». Dai quadri e schemi elettrici per il controllo e la movimentazione delle linee, ai sistemi di dosatura e di controllo del peso, fino alla costruzione di isole robotizzate e macchine speciali, Faicom è oggi riconosciuta sul mercato italiano come una vera specialista dei sistemi di automazione e, forte dell’esperienza di collaborazione con alcune multinazionali, comincia a lanciare lo sguardo verso l’estero, che oggi assorbe una piccola quota del fatturato (5%).

BUSTO ARSIZIO – Hanno chiuso il bilancio aggregato 2012 a quasi 5 milioni di euro e le prospettive per l’anno in corso sono eccellenti: sono le piccole realtà che hanno dato vita a un polo di produzione e servizi legato al settore d’impiego del titanio, materiale dalle molteplici applicazioni in lavorazioni industriali all’avanguardia, dall’aerospaziale al medicale, passando per il petrolchimico e altri ambiti manifatturieri trainanti. «La CapCo si occupa di commercializzare il titanio, la TI Service effettua un servizio di taglio, saldatura e altre attività accessorie, mentre l’Officina Puricelli gestisce le lavorazioni meccaniche per la fabbricazione di macchine utensili», racconta Manola Ghilardelli, sales manager di CapCo. Come nasce un’aggregazione di questo tipo? «Ci siamo messi insieme di recente perché la nostra azienda era stata contattata da un cliente belga che aveva bisogno di una fornitura particolare di titanio; abbiamo provato a collaborare con la TI Service per poter soddisfare questa commessa e la cosa ha funzionato». Le tre aziende operano ancora in modo autonomo sul mercato e il contratto di rete è ancora un passo prematuro, «ma abbiamo capito che in determinate operazioni possiamo operare insieme offrendo al cliente un servizio completo, dalla lavorazione all’eventuale fabbricazione o saldatura, fino alla lavorazione meccanica. In questi casi lavoriamo già in una logica di rete senza formalizzazioni, e stiamo progressivamente cercando di consolidare questo rapporto», aggiunge la Ghilardelli. Il punto di forza del trio imprenditoriale resta la capacità di servire in modo customizzato il comparto industriale nelle sue diverse branche, soprattutto clienti italiani che lavorano anche con l’estero, anche per compensare le continue fluttuazioni di ordinativi di un mercato sempre in fibrillazione.

RHO – Con 10mila operazioni al giorno nel primo quadrimestre del 2013,? Fercam -? la società altoatesina a gestione familiare – riconferma il ruolo di operatore di primo piano nel panorama italiano dei trasporti e della logistica a 360°, con oltre 500 milioni di euro di ricavi nel 2012 (in costante crescita) e una previsione per l’anno in corso che dovrebbe sfiorare i 600 milioni. E con 1.700 spedizioni e trasporti quotidiani gestiti nei sei centri operativi nelle province di Milano, Brescia, Como e Pavia, che lavorano con oltre 100 Paesi nel mondo, la Lombardia si conferma una delle regioni più importanti per Fercam, incidendo per il 22% sul totale dei ricavi dell’azienda di Bolzano. I principali mercati di sbocco o di provenienza delle merci gestite nei centri Fercam della Lombardia sono principalmente la Germania, la Francia e l’Olanda. Le imprese lombarde stanno tuttavia consolidando la loro posizione anche verso nuove economie come la Polonia, la Repubblica Ceca, l’Ungheria o verso Paesi più dinamici come l’Austria e la Danimarca. Interessante notare anche i traffici verso gli altri continenti. Nella fotografia Fercam emergono saldi positivi di import ed export per Cina, Taiwan, Brasile e Usa; registrano invece una battuta d’arresto Paesi come Giappone, Hong Kong e Corea. L’analisi per settori merceologici indica che nei primi quattro mesi del 2013 sono andate meglio le imprese lombarde di prodotti in metallo per l’industria, moda e meccanica; rimandate, invece, l’edilizia, gli imballaggi e la meccanica strumentale. «La fotografia scattata al 30 aprile 2013 nei centri Fercam della Lombardia documenta un incremento complessivo delle spedizioni e dei trasporti anche in Lombardia», ha dichiarato Thomas Baumgartner, amministratore delegato Fercam. Milano, in particolare, si conferma come la provincia più virtuosa tra le province lombarde nelle quali siamo presenti. Per la seconda metà dell’anno, ha proseguito Baumgartner, ci attendiamo un ulteriore impulso dall’export di merci versi i Paesi d’oltralpe, trainati in particolare proprio dalla Lombardia, a scapito del nord est d’Italia che anni fa faceva sempre da traino all’export. I trasporti domestici e i flussi di traffico in import subiranno invece un rallentamento a causa della congiuntura interna e la riduzione dei consumi nazionali». Tra le novità annunciate il progetto di ampliamento del centro logistico di Rho, che raddoppierà l’attuale superficie di 15mila metri quadrati, anche in vista del prossimo Expo 2015.

PADOVA – Il terremoto in Emilia ha lasciato macerie e danni gravissimi per l’economia del territorio, ma ha anche generato importanti storie di collaborazione tra grandi e piccoli imprenditori, che hanno posto i primi semi della ripresa. E che oggi portano frutti anche economici. E’ quello che è successo tra la Titan Italia, sede produttiva di Finale Emilia della multinazionale americana leader mondiale nella fabbricazione di ruote e freni per macchine agricole, e la ?Arco, piccola realtà padovana che opera nell’ambito della sabbiatura, verniciatura industriale e rivestimento delle superfici metalliche. «Immediatamente dopo il sisma, l’ufficio acquisti della Titan Italia si era messo alla ricerca di un partner affidabile per l’area verniciatura, in quanto i loro impianti erano fuori uso», racconta Claudio Malaman, che insieme al fratello Johnny conduce l’azienda fondata nell’87 dal padre Antonio. «Da giugno a settembre dello scorso anno un terzo della loro produzione è stata realizzata nel nostro stabilimento. Un grande impegno e sforzo organizzativo, perché il nostro ciclo produttivo è passato da 8/10 a 24 ore al giorno, quindi una vera e propria rivoluzione con l’inserimento di nuovo personale e il passaggio temporaneo da 45 a una settantina di addetti». Per Arco l’esperienza di “solidarietà imprenditoriale” ?ha rappresentato un vero salto di qualità, dal punto di vista economico e finanziario: «Grazie anche a questa commessa, il nostro fatturato è passato da 4 a quasi 5 milioni di euro, ma il vero vantaggio è stato di poter testare uomini e impianti, aumentando gli occupati e verificando potenzialità e affidabilità della nostra struttura tecnologica, soprattutto nel periodo più critico dell’anno, che per noi è quello estivo. Ed è stata una soddisfazione particolare poter servire un cliente così importante, con una fornitura che altre imprese nostre concorrenti non erano in grado di fare». La collaborazione con Titan Italia ha così generato una referenza importante, ?in quanto Arco è stata segnalata ad altri grandi costruttori europei, trovando nuove opportunità di sviluppo. «Oggi abbiamo una capacità produttiva rilevante dal punto di vista dimensionale, trattiamo pezzi che vanno dai 6,5 metri di larghezza ai 2,5 metri di altezza e 1,8 metri di profondità. Lavoriamo con trattamenti costantemente aggiornati di cataforesi (processo ad immersione per elettrodeposizione), verniciatura a polveri e sabbiatura, per tutti i settori industriali, in prevalenza le macchine agricole ma anche automotive, industria alimentare, arredamenti».

BERGAMO – Ha raggiunto i 40 milioni di euro l’attività delle aziende aggregate nel Cabfer (Consorzio artigiani bergamaschi del ferro), una squadra di imprenditori che una decina d’anni fa ha dato vita a uno dei primi esempi efficaci di rete. «Oggi del consorzio fanno parte 18 imprese, di dimensioni diverse (da 3 a 40 addetti, n.d.r.), tutte specializzate nella attività di lavorazione del ferro e dell’acciaio per le più varie applicazioni, dall’edilizia alla logistica, dalla meccanica fino all’arredamento e al design. Disponiamo delle competenze e delle attrezzature per saper fare tutto quello che ci chiedono, perché siamo molto flessibili», racconta Federico Fassi, presidente del CabFer. Così, dalla carpenteria ai componenti d’arredo in ferro battuto, dai forni industriali ai serramenti e alle inferriate, i 18 artigiani del CabFer hanno costruito una sorta di catalogo del ferro che genera un’attività versatile, solida e certificata, anche in tempi di crisi. Un’aggregazione, quella bergamasca, nata attorno all’esigenza di proporsi al mercato come un gruppo coeso, ben prima di quella che è oramai quasi la moda della rete. In realtà, uno dei vantaggi più importanti è stato l’ottimizzazione dei costi di approvvigionamento della materia prima: «Pensi che oggi spendiamo circa 2 milioni di euro all’anno per l’acquisto di ferro e altri metalli. Con questi volumi di ordinativi, possiamo spuntare prezzi molto più convenienti». Ma come si opera in regime di network tra artigiani? «Rispetto al mercato e alla clientela, ogni azienda lavora in modo autonomo ma collabora con le altre, soprattutto quando si creano dei picchi di lavoro oppure quando qualcuno del gruppo ha le macchine un po’ ferme. Non ci si fa concorrenza ma c’è una logica di interscambio anche perché abbiamo la fortuna di essere dislocati tutti nell’area bergamasca. Se ci si conosce e se si lavora sullo stesso segmento di mercato, ci si muove in modo da non calpestarsi i piedi». Di fatto, nonostante il periodo recessivo, il consorzio continua a crescere, perché ogni anno si aggiunge qualche nuovo aggregato, e c’è sempre qualcosa da imparare: «Con i proventi generati dall’attività del consorzio realizziamo attività formative per tenere aggiornati tutti i nostri consorziati e i loro dipendenti», conclude Fassi.

CREMONA – Ilta Inox, società del Gruppo Arvedi e tra i leader mondiali nella produzione di tubi saldati in acciaio inossidabile (con ricavi, nel 2012, per 220 milioni di euro e volumi di produzione in crescita), ha siglato un accordo per l’acquisizione della Chibro, società fondata a Montano Lucino (Como) nel 1946, specializzata nella produzione di termometri e strumenti di misura, nella commercializzazione di prodotti termoidraulici per il settore industriale e civile e, dalla fine degli anni ’90, anche nella produzione di raccordi per press-fittings (inox, carbonio e cupromichel), nella produzione di un sistema completo di tubi e raccordi per i sistemi di scarico acque (Steckdrain in inox) e di raccordi per passaggi paratia stagni per l’impiantistica navale. L’accordo prevede un contratto di affitto di ramo d’azienda, che si trasformerà in acquisto una volta che Chibro, attualmente in regime di procedura concorsuale a seguito delle crescenti difficoltà registrate per un drastico calo del fatturato e per alcuni investimenti sbagliati, avrà ottenuto l’omologa del concordato da parte del Tribunale di Como. «Poiché Ilta è sempre stata uno dei maggiori fornitori di Chibro per le tubazioni in acciaio inossidabile per la produzione di raccordi pressfitting e per il sistema Steckdrain, l’operazione ci permetterà di sfruttare tutte le sinergie dell’integrazione verticale, con evidenti benefici in termini di costi di trasformazione», ha dichiarato Mario Vergna, amministratore delegato della Ilta, che proprio quest’anno celebra i cinquant’anni di vita ed è la prima azienda del gruppo siderurgico fondata dal cavalier Giovanni Arvedi. «Inoltre l’acquisizione consentirà al gruppo di aumentare la penetrazione nel settore navale, poiché bisogna considerare che se già Ilta è leader nella fornitura di tubazioni per sistemi antincendio ad alta pressione per l’industria navale, l’azienda comasca è una delle più qualificate al mondo nel settore navale e dispone di tutte le certificazioni più importanti. Con il sistema Hermetic per i passaggi paratia brevettato da Chibro e soprattutto con la gamma di raccordi in CuproNichel,? possiamo presentarci sul mercato con un’offerta quasi unica. Prevediamo inoltre la possibilità di espansione dell’export oltreoceano; oggi Ilta esporta oltre l’85% della produzione principalmente nel mercato europeo; Chibro ha invece una clientela mondiale, oggi un po’ rarefattasi per le difficoltà dell’azienda, ma che siamo certi sapremo presto riconquistare. Non a caso, il giorno stesso della chiusura del contratto, abbiamo già ricevuto un importante ordine dagli Stati Uniti. D’altra parte, la soddisfazione e l’entusiasmo con cui i 41 addetti di Chibro sono rientrati in azienda dalla cassa integrazione, per riprendere la produzione dopo quasi due mesi di fermo, ci sembrano la miglior garanzia per un futuro sereno e di successo».

FINO MORNASCO – Bisogna essere speciali per risolvere problemi particolari: è questa la mission di C.R.M. di Mazzoccato & Figli, piccola realtà produttiva del comasco che, con il know how di un’esperienza trentennale e il lavoro di una dozzina di addetti, riesce a fornire risposte di altissimo livello tecnologico ai big dell’automotive e di altri settori industriali. Come fanno?? «Progettiamo e produciamo utensili speciali per lavorazioni ad asportazione di truciolo – sottolineaAntonella Mazzoccato, socia – e ci mettiamo a disposizione del cliente: a uno stesso utensile si possono far svolgere diverse operazioni, riducendo drasticamente i tempi di preparazione delle macchine utensili. Fino al 30% in meno di costi. Per noi innovazione è affiancare il cliente nella risoluzione dei suoi problemi, privilegiare il lato tecnico sempre e comunque». Un esempio? «Un nostro cliente doveva realizzare 150 millimetri di rigature in un’unica passata, garantendo rigidità e precisione della lavorazione. Sicuri che la fresalesatrice avrebbe garantito la rigidità strutturale necessaria e l’adeguato staffaggio del pezzo, l’unica strada era realizzare un fresa in corpo unico con il cono mandrino. L’utilizzo di inserti a taglio positivo, inoltre, avrebbe portato a una diminuzione degli sforzi di taglio rispetto all’uso di inserti tangenziali, di più semplice applicazione in questo caso, ma con qualche svantaggio non trascurabile. Quante frese abbiamo costruito? Una, ma una ne serviva: il risultato è stato decisamente soddisfacente e il problema risolto». Ovviamente l’esigenza del cliente è legata al numero dei pezzi e alla particolarità della lavorazione, ma ora quel cliente sa che, come direbbero i telecronisti del motomondiale, C.R.M. “c’è” ed è un partner affidabile. Niente male, per una pmi che genera un fatturato di un milione di euro e si muove da tempi sulle rotte della globalizzazione, trovando clienti e commesse ben oltre i confini nazionali.

JESI – Imesa, azienda del Gruppo Schiavoni (750 addetti, 106 milioni di euro di fatturato) attiva nel campo delle costruzioni elettromeccaniche, si è aggiudicata la gara indetta da Alstom Ferroviaria per la fornitura di quadri elettrici della tratta Garibaldi – San Siro (lunga circa 6,7 chilometri) della nuova linea 5 della metropolitana di Milano, infrastruttura in costruzione in vista dell’Expo 2015 e in parte già aperta. La commessa, del valore di 1 milione e 180mila euro, comprende la fornitura entro il mese di settembre di 25 quadri elettrici, uno studio applicativo dei sistemi di protezione (in modo che la nuova strumentazione dialoghi con quella esistente garantendo continuità di servizio) e un corso di addestramento per i tecnici Alstom che cureranno la manutenzione. «Un risultato molto importante perché apre nuovi scenari per Imesa nel settore delle costruzioni ferroviarie e metropolitane», commenta Sergio Schiavoni, presidente del Gruppo Schiavoni. «Abbiamo vinto contro multinazionali molto forti in questo settore perché riusciamo a fornire un prodotto ad alti standard di qualità e sicurezza e a prezzi competitivi. In fase di valutazione delle proposte pervenute, Alstom ha avuto modo di toccare con mano le nostre costruzioni giudicando il prodotto estremamente efficiente, sicuro e di facile manutenzione». Con sedi a Roma, Milano e Dubai, Imesa è tra i leader europei nella produzione di quadri elettrici di media e bassa tensione, sezionatori isolati per la media tensione da interno e da esterno, sistemi di supervisione e controllo e impianti elettrici chiavi in mano. Conta 250 dipendenti e vanta collaborazioni con importanti aziende italiane ed estere come Enel, Saipem, Terna, Technimont, Converteam, Fincantieri, Eni, Enipower, Ansaldo Sistemi Industriali,? Technip Italy e Lukoil.

MEDESANO – Ci sarà un po’ d’Italia, quella che lavora e produce innovazione,? in occasione della parata militare del 14 luglio a Parigi: la festa nazionale, che celebra dal 1789 la presa della Bastiglia, è ogni anno l’occasione di una grande sfilata militare sugli Champs-Elysées alla presenza del presidente della Repubblica e di tutti i corpi costituiti. E proprio alla spettacolare parata prenderanno parte anche i battelli da lavoro Stem Jet 730 Rescue con propulsione a idrogetto progettati e prodotti dalla parmense Stem, scelti dai Sapeurs Pompiers (Vigili del Fuoco) della capitale francese per le operazioni di soccorso sulla Senna. «Siamo molto orgogliosi di poter mostrare i nostri battelli – ha commentato Ezio Menna, fondatore della Stem nell’86 e oggi alla guida di un’impresa che occupa una quarantina di addetti ed esporta il 75% del fatturato – in occasione della festa nazionale della Francia, così come ci ha rallegrato la decisione dei Vigili del Fuoco di Parigi di aver scelto i nostri mezzi da lavoro tra i tanti che gli sono stati proposti. Pensiamo in questo modo di rappresentare la nostra azienda ma anche le tante realtà imprenditoriali italiane che esportano know how, qualità ed eccellenza in tutto il mondo e sconfiggono la crisi con prodotti e tecnologie esclusive e all’avanguardia». La specifica linea di prodotti Stem Marine, di cui fanno parte i modelli che sfileranno a Parigi, comprende battelli da lavoro riservati a personale impegnato in attività di soccorso, antincendio e pattugliamento (Fire and Rescue) quali Guardia Costiera, Guardia di Finanza e Vigili del Fuoco. Questa linea di prodotti è stata fortemente voluta da Ezio Menna, progettista da sempre animato dalla passione per il mondo del mare e per lo sviluppo di sistemi legati alla nautica e al settore del soccorso e della gestione incendi, che aveva iniziato la sua attività imprenditoriale specializzandosi nella produzione di supporti ammortizzati per barelle da installare sulle ambulanze. Oggi l’intera produzione Stem, ben posizionata sui mercati europei e pronta a conquistare nuovi mercati extraeuropei, si sviluppa nel nuovo stabilimento di Medesano, su un’area coperta di 5.300 metri quadrati.

CASTELLEONE – Rinnovato il consiglio di amministrazione di Polmec, il polo della meccanica di Castelleone – 20 imprese con 250 dipendenti e un fatturato aggregato di 30 milioni di euro – costituito nel 2009 per far fronte alla crisi che aveva colpito il ricco distretto industriale del cremonese. Il presidente Carlo Iacomelli, insieme al vicepresidente Fabrizio Scandelli e ai consiglieri Claudio Avanzi, Rodolfo Bonetti, Elena Festari, Andrea Rambaldi e Federico Marchesi, hanno presentato il quadro complessivo dell’attività, che a tutt’oggi ha visto la società consortile operare su un bacino potenziale di commesse per 6 milioni di euro. Ma come sono riusciti venti imprenditori, tutti attivi nel campo della meccanica fine, delle macchine industriali e dell’automotive, a mettersi d’accordo e lavorare per un obiettivo comune? «Alle spalle c’è uno studio condotto per diversi anni dal professor Fabio Antoldi, dell’Università Cattolica di Milano, che ha fatto emergere tutte le possibili criticità e sinergie di un progetto di rete», racconta Iacomelli. «Da quell’analisi e da una prima scrematura è nato Polmec, che è un gruppo aperto, in crescita, animato dagli imprenditori. Si fa fatica, ma noi ci siamo riusciti, salvando un intero settore produttivo: una volta gli operai andavano a Milano a lavorare, ora possono operare nel polo meccanico di Castelleone, perché sono nate tante fabbriche attorno alle grandi aziende. Certo, c’è stato il supporto iniziale delle istituzioni, in particolare comune e provincia, ma ora si è affievolito, mentre una realtà del genere andrebbe sempre sostenuta perché è un modo per affrontare la globalizzazione». La gestione del gruppo è semplice: «Polmec ha unito più esigenze aziendali, a cominciare dalla funzione di approvvigionamento. Abbiamo acquistato insieme l’energia elettrica, accorciando la filiera e generando risparmi importanti per le aziende più energivore. Ora stiamo tentando di unire gli acquisti di materie prime». Per l’attività sul mercato, Polmec si è dotata di un professionista che presenta il gruppo ai vari clienti come un corpo unico: «Ha competenze tecnico-commerciali e conosce le diverse specializzazioni delle nostre aziende. Abbiamo anche un’intranet che ci consente di confrontare i preventivi e poter uscire con un’offerta unica, con un giusto ricarico. In ogni caso è Polmec che opera e si propone come referente al mercato, con la prospettiva a breve di lanciare prodotti a marchio Polmec. Poi ciascuna impresa, acquisita la commessa, può dialogare con il cliente per affinare il lavoro», aggiunge Scandelli. Ma non è solo questione di business: «Forse la questione più importante – sottolinea Iacomelli – è che lavorare insieme ha portato più umanità nel modo di relazionarsi. Siccome ci conosciamo e siamo sulla stessa barca, sapere che si fa parte di un gruppo di venti aziende è una consapevolezza che dà forza, soprattutto in momenti come questi. In sostanza, crediamo che questa sia la strada da percorrere per uscire dalle secche della crisi: fa leva sul carattere individualista della pmi italiana, ma opera dentro un soggetto nuovo che aggrega risorse, idee e capacità».