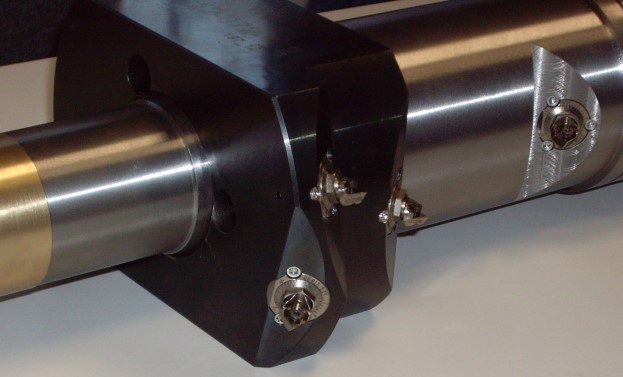

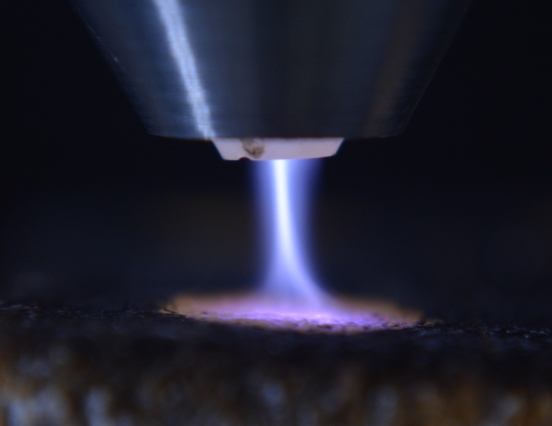

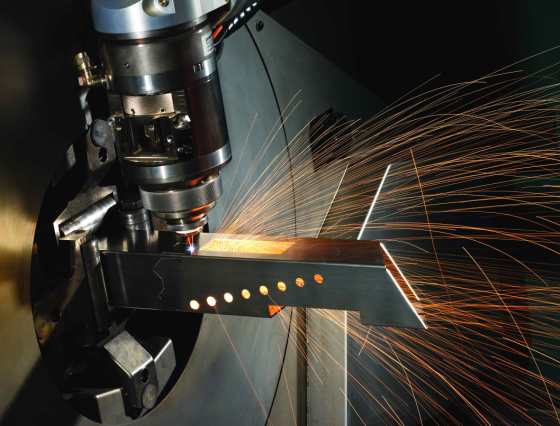

TURATE – «Da tempo ci eravamo posti l’obiettivo di sviluppare il processo della lucidatura isotropica per il trattamento delle superfici metalliche e ora stiamo collezionando parecchie soddisfazioni»: lo racconta Emilio Diaco, responsabile di produzione de La Finitura, microimpresa di Turate specializzata nella pulitura, lucidatura e vibrofinitura di oggetti metallici. Nata nel 2011 dallo scorporo di una precedente azienda meccanica fondata dallo stesso Diaco, La Finitura impiega oggi tre dipendenti ha cominciato a ritagliarsi una presenza significativa nella filiera della meccanica. «La lucidatura isotropica – spiega Diaco – è una particolare lavorazione che consiste nell’asportazione controllata del materiale, cioè rimuove asperità microscopiche rendendo lisci i denti degli ingranaggi o delle coppie coniche, riducendo l’attrito e la rumorosità, migliorando l’accoppiamento e la lubrificazione e, di conseguenza, abbassando la temperatura di esercizio della macchina». I clienti che si affidano a La Finitura provengono dai settori industriali più disparati: dalla chimica alla farmaceutica, dall’alimentare all’arredamento, dall’illuminazione alla nautica, dall’automobilismo al tessile. «Operando esclusivamente come contoterzisti, mettiamo a disposizione la nostra competenza, esperienza e professionalità nel rispondere alle specifiche richieste del committente. Ecco perché è importante avere un ampio spettro di possibilità d’intervento su settori diversi, anche se quest’anno la crisi si è fatta sentire in modo significativo: le imprese hanno ridotto drasticamente gli investimenti e le commesse sono diminuite». Nonostante le difficoltà contingenti, la start up comasca ha intenzione di migliorare la propria posizione sul mercato: «la strategia per il 2014 prevede la partecipazione ad alcune fiere di settore e l’acquisto di un nuovo rugosimetro, uno strumento che serve a misurare il grado di finitura delle superfici. Il modello che entrerà in servizio è in grado, a differenza di quello attualmente utilizzato, di effettuare misurazioni nelle cavità degli oggetti, come le sedi di guarnizione, di valvole o di raccordi. Rappresenterà un ulteriore miglioramento del nostro processo produttivo». E farà girare meglio gli “ingranaggi” del business…