MILANO – In occasione dello Smau, ?il gruppo Giovani Imprenditori di Confindustria, in collaborazione con la community Startupbusiness e il sostegno di alcune big companies dell’Ict, ha dedicato un riconoscimento alle più promettenti start up presenti in fiera all’interno dei Percorsi dell’Innovazione. Il premio, dal nome del naturalista Jan Baptiste Lamarck che presentò per primo la teoria evoluzionista secondo cui gli organismi viventi si modificherebbero gradualmente nel tempo adattandosi all’ambiente, è sì un tributo alle migliori start up, ma vuole essere soprattutto un momento di condivisione dell’eccellenza pioneristica italiana, che mira a stimolare e ispirare le nuove generazioni e a incentivarle a continuare a fare business e ricerca nel nostro Paese. Di seguito il dettaglio dei vincitori che si sono aggiudicati la prima edizione del Premio Lamarck.

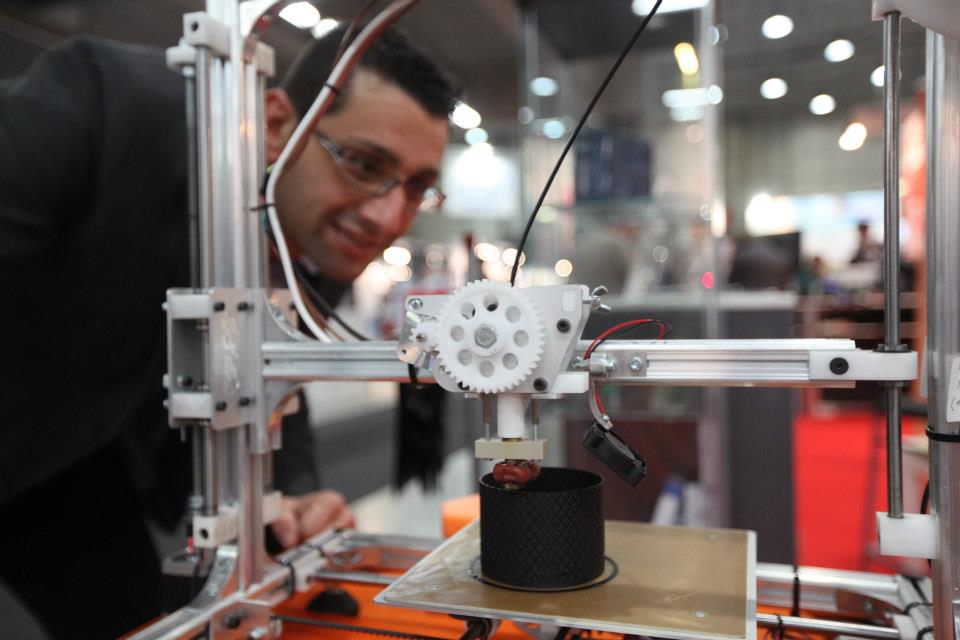

Kent’s Strapper (Firenze) è una giovane impresa fiorentina familiare specializzata nella progettazione e produzione di stampanti 3D open source con tecnologia fused filament fabrication (FFF). La stampante 3D con tecnologia fused filament fabrication è uno strumento che permette di materializzare volumi molto complessi, prodotti con i software di modellazione cad, attraverso la deposizione di un filamento di materiale plastico stratificato, fino a raggiungere il volume desiderato, con tolleranze che posso raggiungere i 0,1 mm.

Laura Sapiens (Mantova) è una impresa italiana nata per migliorare la relazione tra le persone e i sistemi informatici su scala mondiale. Fondata nel 2011, la società è produttrice di EGO! Smartmouse il primo dispositivo di interazione personale al mondo che permette di trasferir ire i file da un computer all’altro con un lieve gesto di polso.

M2Tech (Navacchio di Cascina, Pisa) progetta, produce e commercializza sistemi audio per la riproduzione della musica digitale ad alta risoluzione. La start up ha ideato il Joplin, un dispositivo per archiviare su computer il contenuto di supporti musicali analogici (nastri, dischi, trasmissioni radiofoniche, riprese dal vivo) alla massima qualità possibile, estremamente più elevata di quella del cd-rom.

Mayam R&BD (Roma) è una startup italiana che, attraverso il laboratorio Mente in Movimento Italy, opera nel campo della ricerca finalizzata all’immissione di prodotti e servizi innovativi sul mercato mondiale. Ha ideato Leonardo, il primo linguaggio di programmazione che permette di sviluppare qualsiasi tipologia di software attraverso il linguaggio umano.

Meefarm (Foggia) è un laboratorio di idee dedicato al mondo della libera arte. Ispirandosi alla logica di Google, Youtube e Facebook, Meefarm ha creato Meetale, un portale che offre agli Autori i mezzi per pubblicare gratis in piena autonomia e indipendenza le proprie opere.

Seabreath (Parma) è un sistema per ottenere energia da moto ondoso. La realizzazione prevede una struttura modulare fatta con containers riciclati e l’impiego di materiali naturali o comunque riciclabili in linea con una filosofia rispettosa dell’ambiente.

Zero12 (Cittadella, Padova) è una startup la cui mission è confezionare servizi Cloud e Mobile App su misura. La start up ha ideato Drivefarm, un “file server as a service” progettato e sviluppato per rispondere alle esigenze delle pmi in fatto di gestione del loro patrimonio documentale (progetti, foto, contratti, cataloghi) eliminando le problematiche connesse all’hardware in azienda.

GERENZANO – Sono già quindici i partner privati e istituzionali della rete Biolife Start Up, un progetto innovativo volto a promuovere la vocazione già riconosciuta del distretto tecnologico per le biotecnologie nel cuore dell’Insubria. Con questo progetto la Fondazione istituto insubrico di ricerca per la vita (Fiirv) di Gerenzano (Varese), gestore del centro di ricerca Insubrias Biopark, si candida quale capofila delegato da Provincia di Varese, insieme ad altri partner prestigiosi, al programma Aster di Regione Lombardia. Biolife Start Up propone infatti di creare occupazione e rilancio economico, mediante la valorizzazione delle competenze sulle biotecnologie non alimentari, le potenzialità delle innovazioni trasferibili al mondo dell’impresa partendo dal territorio lombardo per allargarsi al territorio nazionale e internazionale. Il metadistretto delle biotecnologie non alimentari lombardo è già oggi il più avanzato a livello nazionale: la maggior parte delle imprese del settore opera infatti a Milano e nelle province di Como, Varese, Lodi e Pavia. È proprio questa l’intuizione: sviluppare la specificità territoriale, nonché quella dei centri accademici locali (e non), creando un incubatore dedicato a nuove imprese del comparto biotech non alimentare che sfrutti le facilities offerte dal Fiirv e che riqualifichi aree dismesse, senza così contribuire a un ulteriore consumo del suolo. Il progetto mira infatti a rilanciare l’ex area fermentatori (circa mille metri quadrati) proponendo una struttura di rilevanza nazionale. Il rilancio dei fermentatori con certificazione GMP (utili soprattutto a produrre farmaci sperimentali per la cura dell’uomo), oggi raramente presenti sul mercato italiano se non in grandi case farmaceutiche, permetterà a più soggetti (in prevalenza piccole imprese attive nel settore biotech) di impiegarli per l’attività di ricerca. Questa caratteristica renderà il Biolife Start Up un elemento di attrazione sia per imprese già operanti che per aspiranti spin off universitari o start up di impresa, tanto da aver trovato sin da subito alleati importanti. Nel dettaglio: Comune di Gerenzano, Cciaa di Varese, Unione industriali di Varese, Liuc Università Cattaneo, Università degli studi dell’Insubria, SerViRe, Actygea, Areta International, Chorisis, Cyathus Exquirere Italia, Gi.Mac di Maccagnan Giorgio, MacGi, IBI Industrie Biomediche Insubri s/a, Toma Advanced Biomedical Assays. E la rilevanza e le ambizioni di Biolife Start Up hanno già incontrato l’interesse di sei soggetti aderenti molto prestigiosi: la Fondazione Istituto nazionale dei Ttumori di Milano, il Policlinico San Donato, l’Istituto Ortopedico Galeazzi, l’Istituto di tecnologie biomediche del Cnr, la Diasorin e Banca Intesa San Paolo.

BRESCIA – «La decisione del Gruppo Fidelitas di affidarsi a Stain per lo sviluppo di un importante progetto per la gestione informatizzata del trasporto valori e della vigilanza è un ulteriore atto di fiducia del mercato soprattutto da parte di una azienda leader che, lavorando con istituti bancari e grande distribuzione, richiede sicurezza, serietà e continuità nel tempo»: così Claudio Morbi, amministratore delegato di Stain, sottolinea l’importanza della recente commessa acquisita dalla sua azienda, protagonista da 25 anni nel settore delle soluzioni “mes” (manufacturing execution system) per le industrie metallurgiche e manifatturiere, che entra nel panel dei fornitori strategici del gruppo bergamasco. Fidelitas è una delle principali realtà italiane nel campo della security e del trasporto e contazione valori, attiva da trent’anni e presente in modo capillare nel nord e centro Italia (in 16 provincie) con un organico di oltre 1.600 collaboratori, di cui oltre 1.300 dotati delle tecnologie più avanzate nello svolgimento dei servizi assegnati e dotati di 500 automezzi coordinati dalle centrali operative. Fidelitas offre servizi diversificati per svariate tipologie di utenti, dai grandi gruppi bancari al privato, con un ventaglio di proposte che vanno oltre il tradizionale servizio di vigilanza diurna e notturna: dai servizi di videosorveglianza alla centralizzazione degli allarmi, dalla gestione delle chiavi d’accesso al piantonamento di banche e siti istituzionali, fino ai servizi di facilities e reception, cassette di sicurezza e custodia di beni nei due caveau di Bergamo e Roma. Tra le ragioni della scelta da parte del gruppo Fidelitas di un partner tecnologico come Stain, figura certamente l’affidabilità: «La scelta di un partner informatico – spiega il direttore commerciale di Stain, Andrea Casati – dipende da una serie di competenze tecniche ma avviene anche in una visione di continuità. Tanto nel settore industriale quanto in quello dei servizi, spesso si realizzano investimenti che non hanno solo il puro valore del costo economico, ma racchiudono un valore ancor più importante che è il know how dell’azienda, le competenze acquisite dal personale, l’organizzazione migliorata a seguito dell’informatizzazione. L’inaffidabilità nel tempo di un partner diventa per un’azienda cliente un costo molto elevato, assai maggiore rispetto al riconoscimento di un modello contrattuale e tecnico durevole che generi un rapporto di continuità con il cliente».

CREMA – L’autunno si presenta “caldo di innovazione” per Maxwell Industries, la giovane azienda di ingegneria e automazione industriale (partecipata dal gruppo trentino BM Group), incubata presso il consorzio Crema Ricerche. Un anno di lavoro in collaborazione con Sisgeo, azienda dell’est milanese leader internazionale nel settore geotecnico, ha portato alla nascita di Omnialog, un datalogger dedicato proprio alla geotecnica e all’ingegneria civile in genere. Giallo autunnale come le foglie degli alberi in questa stagione, il prodotto è pensato per la gestione avanzata di misurazioni analogiche e digitali nel monitoraggio ambientale. «Omnialog può essere utilizzato per il monitoraggio dei parametri strutturali di ponti, dighe, gallerie – spiega l’ingegner Emilio Pozzi di Sisgeo – e agire in modo preventivo e tempestivo contro i disastri ambientali, nel pieno rispetto del nostro mondo e della natura. Grazie a Maxwell Industries, la creazione di un sistema di misura che rispetti i nostri elevati standard qualitativi è ora realtà». «Quando Sisgeo ci ha contattati e ci ha proposto questo progetto – racconta Massimiliano Bellino, project manager di Maxwell Industries – abbiamo accolto con entusiasmo la sfida che ben si sposa con la nostra filosofia aziendale: progettare e sviluppare strumenti di misura nel rispetto dell’ambiente«. Come rivelato dal proprio nome, Omnialog è uno strumento utilizzabile in tutti i campi dove si richiedano misurazioni precise? e un monitoraggio accurato; sarà presentato per la prima volta da Sisgeo a Geofluid (la mostra internazionale di tecnologie e attrezzature per la ricerca, estrazione e trasporto dei fluidi sotterranei, in corso a Piacenza dal 3 al 6 ottobre) e successivamente al Save di Verona (la mostra-convegno per l’automazione, strumentazione e sensoristica in programma il 24 e 25 ottobre). «I due eventi – spiega Bellino – costituiscono un palcoscenico ideale per illustrare al pubblico le potenzialità del nuovo nato, permettendo l’incontro diretto tra gli sviluppatori, i produttori e il pubblico di progettisti, responsabili tecnici, ingegneri civili, manager, strumentisti e tutte le altre figure professionali del settore geologico». Presso lo stand di Maxwell Industries sarà così possibile conoscere le applicazioni di Omnialog e tutta la gamma di strumentazione per automazione e monitoraggio, ideale sia per l’industria sia per il settore dell’energia da fonti rinnovabili. Nell’ambito della continua evoluzione sul fronte della ricerca tecnologica, gli ingegneri della società cremasca sono sempre a caccia di soluzioni innovative: tra i progetti in studio di fattibilità merita particolare attenzione il progetto smart grid nell’ambito della gestione “intelligente” dell’energia. Grazie agli strumenti sviluppati da Maxwell Industries, la rete elettrica delle città potrà essere gestita in maniera più efficiente, distribuendo in modo controllato l’energia ed evitando sprechi, cadute di tensione e/o sovraccarichi. La trasformazione da city a “smart city” è possibile grazie a un sistema pensato per ottimizzare il trasporto (Log.I.Co. Logistic Intelligent Controller, sviluppato da un’idea di Pointcar in collaborazione con l’Università degli Studi di Milano) e la diffusione dell’energia, redistribuendo eventuali surplus da alcune zone ad altre momentaneamente carenti, e il tutto, ovviamente, in tempo reale. «L’idea è ambiziosa – aggiunge Bellino – perché la volontà è di estenderla non solo a livello locale, ma provinciale, regionale e infine nazionale, creando una “smart country” a livello di gestione energetica e di trasporto merci». Superata pertanto la fase di studio di fattibilità, il progetto richiederà ulteriori investimenti per giungere alla fase di industrializzazione e commercializzazione.

VALDUGGIA – Uno è il riduttore di pressione campione di resistenza, progettato per sopportare pressioni in ingresso fino a 40 bar (in esercizio continuo) e dotato di tecnologia antimanomissione. L’altro è il nuovo sigillante per tubature filettate che promette di unire componenti di ogni materiale eliminando le perdite: Teuton di Officine Rigamonti e Tangit Unilock della tedesca Henkel uniscono le forze dando vita a un’accoppiata che semplificherà la vita a molti installatori. «L’installatore è il nostro primo alleato – spiega Andrea Rigamonti, direttore marketing dell’azienda piemontese – e in azienda siamo molto attenti a non sottovalutare le sue esigenze perché sappiamo bene quanto questa figura possa orientare le scelte del mercato». Un mercato soprattutto internazionale che continua a premiare l’azienda di Valduggia, una delle realtà più dinamiche del distretto valsesiano delle valvole e rubinetteria, che ha chiuso il 2011con un +18% di fatturato e un export che ha raggiunto il 70% della produzione totale. L’accordo commerciale tra la Officine Rigamonti e la multinazionale tedesca famosa per il Super Attak ha preso corpo da settembre e lega la distribuzione dei due prodotti presso i maggiori rivenditori italiani: ?per ogni riduttore Teuton acquistato sarà regalata all’acquirente una confezione di Tangit. Il riduttore di pressione Teuton è uno dei prodotti di punta di Officine Rigamonti, progettato dal reparto ricerca & sviluppo dell’azienda per essere impiegato in condizioni estreme di sollecitazione. Per testarne al meglio la robustezza, i tecnici di Officine Rigamonti hanno addirittura ripensato le prove di collaudo, visto che le normative di riferimento (EN 1567) prevedevano una pressione in ingresso di “soli” 25 bar! In simili condizioni di utilizzo, le possibilità che si verifichino delle perdite nelle giunzioni delle tubature aumenta; per questo motivo è consigliato l’utilizzo di Tangit Unilock, un filo sigillante prericoperto con pasta inerte bianca che sostituisce i tradizionali metodi di sigillatura quali canapa e teflon, garantendo una maggiore resistenza e un minor ingombro.

LECCO – Non sempre piccolo è bello: l’esperienza di PIB (Progetto innovazione per il business), iniziata nel 2005 con il coinvolgimento di sette imprenditori artigiani del settore meccanico aderenti a Confartigianato Lecco e giunta a fine 2011 alla costituzione di un contratto di rete, dimostra che mettersi insieme è una risposta molto efficace alla crisi, all’isolamento e alla mancanza di sviluppo. Con il risultato che oggi PIB è un soggetto lanciatissimo nel campo delle soluzioni tecnologiche innovative per il risparmio energetico, con due idee industriali che – è proprio il caso di dirlo – stanno vedendo la luce: il lampione stradale a led autopulente e le serre verticali. «Parafrando Darwin, si può dire che non è l’impresa più forte che sopravvive, o quella più grande, ma quella che si adatta più velocemente al cambiamento. Nel momento in cui i piccoli artigiani sono andati davvero in crisi, noi abbiamo colto l’opportunità di condividere unitariamente la filosofia dell’alleanza tra imprese per offrire ai rispettivi clienti servizi migliori e prodotti innovativi«, racconta Walter Cortiana, titolare della 3C Catene e portavoce di PIB, che annovera anche Riccardo Bongiovanni (Omb), Innocente Colombo (Officina Colombo), Stefano Machiavelli (Machiavelli), Daniele Riva (Cremonini), Gaetano Riva (Tecnoelettrica) e Paola Spreafico (Fratelli Spreafico). Così, con l’idea di far crescere le loro imprese avendo i piedi ben piantati nella ricchezza delle competenze territoriali ma la mente proiettata verso il villaggio globale, i sette lecchesi hanno via aggregato risorse e strumenti, grazie anche all’appoggio dell’associazione locale. «Dopo aver scelto un manager di rete abbiamo cominciato a condividere aspetti comuni come le condizioni bancarie, alcuni fornitori (materiali, packaging, trasporti…..) e persino una rete di agenti, necessaria per avviare la presentazione del gruppo alle fiere e sul mercato tedesco», spiega Cortiana. Infine, si è arrivati alla prima idea produttiva condivisa: il Limilux, un progetto innovativo di illuminazione stradale e per esterni, che adotta l’ultima generazione dei led assicurando un risparmio di oltre il 70% rispetto agli attuali lampioni stradali con tecnologia Sap (Sodio ad alta pressione). Limulux è un’idea vincente, già presa in considerazione da alcune amministrazioni pubbliche all’estero, perché in pratica azzera i costi di esercizio: attraverso l’uso di nanotecnologie, l’esclusiva funzione brevettata di autopulizia garantisce una continua e perfetta trasparenza della calotta del lampione. «Limulux è la prima lampada a impatto zero di CO2 e offre un doppio risparmio: sul consumo di energia elettrica e sui costi di manutenzione». La sfida lanciata da PIB al mercato dell’illuminazione stradale ha già portato risorse sul territorio lecchese per oltre 400mila euro, grazie ai finanziamenti regionali e camerali che il gruppo è riuscito ad acquisire attorno alla ricerca scientifica e allo sviluppo progettuale del Limulux: «Oggi senza un progetto di rete non si va molto lontano, ma senza incentivi da parte del sistema pubblico non si parte nemmeno», conclude Cortiana.

REGGIO EMILIA – Ha solo 27 anni Igor Spinetta, ingegnere meccatronico, laureato con lode e ricercatore premiato a livello internazionale come mente creativa e giovane di talento, quando nel 2009 insieme a due soci fonda la Feligan, azienda nata per inventare nuove tecnologie capaci di anticipare i bisogni dell’uomo. Oggi la società emiliana continua a investire realizzando prodotti innovativi e presenta ora il nuovo multicaricatore universale per camere e zone comuni di hotel, business center, villaggi e resort, in grado di ricaricare ed alimentare oltre 10mila dispositivi elettronici presenti sul mercato. Igor, inventore e progettista del multicaricatore, spiega «che è solo la prima di una serie di invenzioni e brevetti che abbiamo sviluppato e, ne siamo sicuri, un giorno cambieranno davvero il mondo della tecnologia. Feligan investe molto tempo e risorse nello sviluppo di connettori in grado di ricaricare i device elettronici, in modo da poter offrire ai propri clienti la possibilità di ricaricare un numero sempre maggiore di dispositivi. Attualmente, sono più di 15 i connettori disponibili, un numero in continuo aumento. Solo in questo modo possiamo garantire ai nostri clienti la possibilità di avere un caricabatterie sempre aggiornato e al passo coi tempi». Gli ultimi connettori realizzati da Feligan sono quelli per Samsung Galaxy Tab e per Nintendo 3DS/dsi, ma i tecnici sono già pronti per ideare quello che servirà ad alimentare il nuovo IPhone 5. Del resto il multicaricatore è in assoluto il servizio più apprezzato e richiesto dai turisti. Secondo uno studio di Egencia e Oklahoma State University, il 59% dei viaggiatori ritiene fondamentale la presenza di caricatori per mp3, cellulari, computer e device elettronici all’interno delle camere. In che modo il multicaricatore Feligan soddisfa queste necessità, tanto da essere già stato scelto da alcuni hotel di grido come il Grand Hotel Mediterraneo di Firenze, l’Hotel Papadopoli di Venezia e lo Sheraton Four Points di Milano? «Dispone di tre funzioni che lo rendono unico: due porte Usb ad alta potenza in grado di ricaricare anche i tablet; due prese elettriche universali da 2.000 watt per alimentare ogni dispositivo italiano e straniero, anche ad altissima potenza (un computer, una lampada o un phon per capelli); infine, 6 connettori intercambiabili riavvolgibili per ricaricare ogni device elettronico. Nel futuro di Feligan c’è molto altro ancora: «oltre ai caricatori e multicaricatori innovativi per telefonia e dispositivi elettronici, intendiamo sviluppare la nostra ricerca verso ?i sistemi di ricarica “green” a elevatissimo rendimento e senza fili, i sistemi complementari alla tecnologia Rfid e le batterie al litio ad altissima velocità di ricarica.

JESI – E’ l’ultimo “colpo” della Imesa Spa, società del Gruppo Schiavoni attiva nel campo delle costruzioni elettromeccaniche e tra i leader europei nella produzione di quadri elettrici di media e bassa tensione: l’azienda marchigiana, che occupa 250 addetti, ha acquisito dal contractor tedesco Sam Electronics una commessa del valore di 900mila euro per la fornitura di quadri elettrici destinati alla nuova nave da crociera della compagnia statunitense Princess Cruises. L’accordo rafforza la collaborazione tra l’azienda italiana, già forte di prestigiose collaborazioni (tra cui Enel, Saipem, Terna, Technimont, Fincantieri, Eni, Ansaldo Sistemi Industriali) e la società tedesca, primario integratore di sistema nel settore della navigazione: «Si tratta di una partnership importante che valorizza la qualità e la flessibilità di Imesa», sottolinea Sergio Schiavoni, presidente del gruppo, nato negli anni ’60 ad Ancona e oggi protagonista sul mercato dell’elettrotecnica industriale, edile e oli & gas con 750 addetti e un fatturato di 119 milioni di euro. «Il nostro valore aggiunto sta nella capacità di adattare al meglio i quadri alle diverse tipologie di nave e alla loro destinazione. In due anni di attività con Sam Electronics, abbiamo stretto accordi per tre navi da crociera e una nave posa piloni per impianti eolici off shore, oltre che per la fornitura di otto esemplari di shore connection (speciali quadri elettrici che permettono la connessione delle navi in porto alla rete elettrica di terra, n.d.r.) destinati a megayacht e navi da lavoro». La nave da crociera della compagnia di navigazione statunitense verrà costruita da Fincantieri a Monfalcone. Il quadro elettrico di distribuzione principale gestirà l’energia necessaria ad alimentare tutti i servizi a bordo, dai motori di propulsione all’impianto di condizionamento fino alla distribuzione secondaria? dell’energia elettrica.

OLGIATE COMASCO – Il prodotto si chiama Angel Inside. L’ideatore è Paolo Cappellari, che si autodefinisce un inventore seriale. L’obiettivo? Ridurre in modo drastico gli incidenti, a volte purtroppo letali, che caratterizzano l’impiego delle motoseghe in ambito professionale e hobbistico. Secondo i dati Inail, ogni anno in Italia si registrano 25mila infortuni causati da motoseghe e altri organi da taglio; di questi, circa 1.500 provocano invalidità permanenti, con rilevanti costi sanitari e sociali, e una quarantina il decesso dell’utilizzatore. Non è per caso che proprio l’Inail abbia finanziato con 80mila euro il progetto da 220mila euro elaborato dalla start up comasca Redcap Technology a partire dalla geniale invenzione di Cappellari, con il coinvolgimento di due importanti case costruttrici di motoseghe, la Emak di Reggio Emilia e la Active di Cremona. Ma di cosa si tratta? «E’ una soluzione tecnologica molto semplice, una sorta di airbag virtuale della motosega. Nel momento in cui, monitorata da un sensore a chip, la lama si avvicina a una distanza di pericolo dall’operatore, la macchina riconosce automaticamente il pericolo e si spegne da sola, evitando quindi il contatto con l’utente e il rischio di provocare dei danni anche gravi», spiega Franco Caucci, socio di Cappellari nella Redcap Technology e presidente di Hublab, società di consulenza per il trasferimento tecnologico da università a imprese. In che modo il sensore “riconosce” il pericolo e disattiva l’attrezzo? «Attraverso il differenziale elettrico che intercorre tra la lama della motosega e la corrente che passa nel corpo umano. Se la superficie è inanimata, la lama funziona; quando si avvicina a una superficie, come la pelle umana, dove si registra un funzionamento biologico di carattere elettrochimico, si arresta immediatamente». L’invenzione di Cappellari non è solamente il frutto di una geniale intuizione, ma nasce dall’integrazione di tecnologie differenti e da studi condotti con il dipartimento di elettronica del Politecnico di Milano, grazie al quale sono stati creati i primi prototipi. «Quando è stata scientificamente dimostrata l’affidabilità della soluzione – prosegue Caucci – siamo riusciti a coinvolgere l’Inail, che da tempo sta investendo su programmi di degli infortuni, e i due costruttori di motoseghe, che hanno il compito di industrializzare il prototipo». Così dal prossimo ottobre, partirà la sperimentazione sul campo: un centinaio di vigili del fuoco di Roma utilizzeranno le motoseghe Angel Inside in condizioni di normale attività e di stress operativo, sotto il sole o la pioggia. «Ma stiamo pensando anche a una versione del sensore da applicare agli attrezzi già esistenti, tramite un kit da montare in modo sicuro e affidabile su motoseghe usate», conclude. Se si pensa che ogni anno nel mondo si vendono 9 milioni di motoseghe, l’idea di Cappellari potrebbe in breve tempo diventare una storia di vero successo del “made in Italy”, contribuendo alla tutela della salute di milioni di utilizzatori in tutto il mondo.

SANDRIGO – Dagli airbag ai capi di abbigliamento, dai gommoni ai tendoni per tensostrutture: se c’è del poliuretano da stampare su tessuti o carta, di sicuro c’è di mezzo una macchina della Isotex, azienda veneta che da cinquant’anni consolida una tecnologia tutta italiana nella produzione di macchine per lo stampaggio delle plastiche. L’ultima nata, siglata HPC e presentata al Plast di Milano, ha appena cominciato i test presso la Spac di Arzignano, grande azienda e storico cliente della Isotex. Ne parliamo con Walter Valé, responsabile vendite Italia della società di Sandrigo: «Nelle macchine di spalmatura del poliuretano, i movimenti in genere sono di tipo pneumatico e manuale: noi abbiamo convertito queste dinamiche in una versione elettrica con motori brushless e comandi a touch screen. Per le teste di spalmatura è un’innovazione significativa, perché il cambio delle lame per passare da una lavorazione all’altra avviene in un minuto, quando normalmente ce ne vuole una ventina. Ora siamo nella fase della brevettazione e delle prove di funzionamento operativo». Il lancio sul mercato avverrà a conclusione dei test, a settembre. Isotex è un’industria di “innovatori per tradizione”: ha un patrimonio storico di conoscenze che ha pochi eguali nel settore, testimoniato da mezzo secolo di disegni e progetti custoditi gelosamente nell’archivio aziendale. Con l’ultima novità l’azienda vicentina, che occupa 35 addetti e da quest’anno fa parte del gruppo svizzero Suntec Group insieme ad altri marchi italiani come Cavitec e Sperotto, conta di consolidare la tendenza al rilancio che si è manifestata nei primi mesi dell’anno: «Abbiamo chiuso il 2011 a 11 milioni di euro di fatturato, sui 50 aggregati del gruppo, e se gli ultimi due anni sono stati molto difficili, il 2012 è cominciato bene. Vediamo partire grossi progetti di nuovi impianti produttivi, a livello mondiale, e questo è certamente un segnale di risveglio». Il global è la dimensione per eccellenza della Isotex, che esporta il 90% della sua produzione, soprattutto in India, Cina e Russia, ma con importanti sintomi di ripresa anche sul mercato statunitense, che era fermo da 3-4 anni. si risvegliano gli Usa, che per tre anni si erano fermati. «Le nostre teste di spalmatura operano in 1.500 impianti sparsi in 63 Paesi, con 575 clienti in attività», conclude Valé.

BASSANO DEL GRAPPA – Non c’è niente da fare: Italians do it better. Nel caso degli utensili cosiddetti “a profilo costante”, pare addirittura che l’azienda veneta che li produce non abbia proprio concorrenti, come spiega il titolare della Meccanotecnica Veneta, Diego Bordignon: «Sin dal ’91 costruiamo utensili di precisione a profilo costante con spoglia logaritmica, utilizzati in tutti i campi industriali, principalmente per la produzione di chiavi, componenti medicali, rubinetterie, viti senza fine. Non abbiamo concorrenza in Italia semplicemente perché le altre ditte utilizzano acciaio, mentre i nostri utensili sono in metallo duro. Metà della nostra produzione è venduta in Germania e Svizzera, tanto che di solito un costruttore italiano che voglia un utensile su misura in metallo duro a profilo costante si rivolge in genere a quei mercati. Due anni fa, alla prima fiera cui partecipavamo, gli operatori ci chiedevano se eravamo distributori di prodotti svizzeri o tedeschi, perché non credevano che degli italiani sapessero fare questi prodotti». Con i suoi 15 dipendenti e un fatturato di 2,2 milioni di euro, con la prospettiva di arrivare a fine 2012 a 3 milioni, Bordignon spiega perché i suoi utensili hanno successo: «Nonostante il costo iniziale di una fresa di questo tipo sia generalmente più alto di una a spoglia rettilinea, l’economicità è garantita dal fatto che, dopo ogni riaffilatura, si dispone di un utensile con la stessa capacità produttiva del nuovo. Se ben progettata e correttamente costruita, una fresa a profilo costante garantisce un elevato numero di riaffilature». Il problema semmai è far sapere al mercato che la Meccanotecnica Veneta è realmente in grado di garantire queste prestazioni: «In seguito al rallentamento dei mercati tradizionali di riferimento (occhialeria, orologeria e oreficeria) in cui abbiamo operato per un decennio, si è deciso di investire per potenziare il know how con l’inserimento di nuove tecnologie produttive. La vera svolta è stata l’acquisizione di un centro di profilatura innovativo, realizzato in sinergia con la ditta svizzera Pizzi di Le Locle», conclude Bordignon, che conferma un concetto: per affermarsi sui mercati internazionali i produttori italiani devono sempre far meglio degli altri. E ci riescono…

SEREN DEL GRAPPA – «L’oggetto più strano che abbiamo realizzato? Le manette, proprio quelle che utilizzano le forze dell’ordine»: ma anche montature per occhiali, componenti per l’automotive, accessori per le attrezzature medicali e molti altri settori ancora, possono essere destinatari dei prodotti realizzati dalla bellunese Matrix con la tecnologia detta mim. Di cosa si tratta? Lo spiega il titolare, Alessandro Zatta: «Per il mercato italiano questo sistema di stampaggio a iniezione è piuttosto recente. Anche noi siamo nati come azienda di microfusioni, poi ci siamo evoluti verso il metal injection moulding e il ceramic injecton moulding. Tecnologie molto innovative perché, con uno stampaggio tradizionale di tipo plastico, realizziamo oggetti in metallo, assolutamente affidabili e resistenti alle sollecitazioni come se fossero fusi a caldo. Utilizziamo speciali polveri di metallo accoppiate con leganti plastici che tramite un processo di sinterizzazione vengono poi eliminati. Resta il pezzo finito, pronto all’uso». Così la Matrix, trenta addetti e un giro d’affari che la crisi ha un po’ ridimensionato ma non fiaccato, ha potuto mantenere le sue quote di mercato e aprirsi a settori prima mai nemmeno sfiorati: «Oggi differenziamo la nostra attività dall’aerospaziale all’industria delle armi, dalla gioielleria alle telecomunicazioni. Facciamo occhiali e piccole turbine, ingranaggi e bottoni, perforatori per le capsule del caffè e chiavi per auto, le possibilità sono infinite». Per Zatta lo stampaggio a iniezione in metallo è la tecnologia di fusione più avanzata, un’alternativa più fruibile ed efficace dal punto di vista dei costi alle tecniche a controllo numerico e alla microfusione, ed è molto adatta per la fabbricazione in grande quantità di piccoli pezzi complessi che richiedono alta resistenza e rendimento, usando un’ampia varietà di leghe di metallo, ferroso e non ferroso. «Utilizziamo leghe di acciaio a base di carbonio, acciai inossidabili, acciai senza nichel e materiali ceramici. Secondo le esigenze del cliente, possiamo proporre la migliore soluzione in termini di resistenza alla corrosione, affaticamento, resistenza all’usura e facile saldabilità».

TREZZANO SUL NAVIGLIO – Nel mondo della tecnologia del controllo e del monitoraggio industriale c’è chi elabora soluzioni per trasmettere informazioni attraverso i liquidi e persino i solidi: è il caso della Api Automation, l’azienda lombardo fondata da Piergiuseppe Zani e impegnata da trent’anni nel settore aeronautico. Da qualche tempo il business è stato orientato anche ad altri settori applicativi, come ad esempio l’automazione industriale, una nuova divisione di Api Automation guidata da Massimo Spica per la parte commerciale e marketing e da Alberto Rolando per la ricerca e sviluppo. «Ci proponiamo ai clienti nella doppia veste di produttori di radiomodem e di consulente per una più ampia gamma di prodotti complementari e per applicazioni di nicchia», racconta Spica. Api Automation è infatti distributore esclusivo per l’Italia dei prodotti dell’inglese WFS Technology Ltd., azienda leader nel settore della comunicazione wireless nei liquidi e attraverso i solidi con un’esperienza che contempla i settori oil & gas, monitoraggio ambientale, difesa con prodotti sviluppati per risolvere problematiche legate all’affidabilità, alla sicurezza e alla difficoltà di realizzazione dei collegamenti cablati in questi ambiti. Le novità in casa Api fanno parte di un lungo processo di aggiornamento e valorizzazione, avviato proprio nel 2012, che comprende la revisione dell’immagine coordinata, dei materiali di comunicazione e dei siti web aziendali.

MODENA – Forse pochi sanno che, dopo il fumo da sigaretta, il gas radon è la seconda causa di tumori alle vie respiratorie. «E’ un? nemico invisibile, un gas radioattivo inodore, incolore e insapore, che fuoriesce in modo naturale dal terreno, dall’acqua e da alcuni materiali da costruzione (ad esempio granito, tufo, porfido, basalto, cementi pozzolanici eccetera) e il problema è che talvolta, senza che sia possibile accorgersene, riempie le nostre case con concentrazioni molto rischiose», spiega Luca Bidinelli, giovane (27 anni) presidente della Rsens, che ha lanciato sul mercato RStone?, un innovativo sensore elettronico per misurare la concentrazione di radon anche negli ambienti domestici. Luca, insieme ai coetanei e soci Davide Saguatti e Andrea Bosi, ha condiviso la laurea in ingegneria elettronica e la costituzione del primo spin off congiunto tra le Università di Modena, Reggio Emilia e Trento, costituito nel gennaio 2011. E da allora è stato un susseguirsi di premi e riconoscimenti a livello nazionale, a prova della qualità della ricerca alla base dei prodotti e dell’elevato valore sociale ed ambientale dell’idea imprenditoriale. «RSens – prosegue Bidinelli – vanta un elevato background di competenze del team imprenditoriale e una rete di partnership tecnologiche e scientifiche attive a livello nazionale, tra cui ?l’Istituto nazionale di fisica nucleare, l’Università di Pisa, l’Università di Trieste e la Fondazione Bruno Kessler di Trento. Ma come funziona il rilevatore di radon RStone?? «E’ un sensore molto semplice da usare anche da parte di persone non esperte; è poco ingombrante, programmabile e gestibile attraverso due pulsanti e un display. RStone? mostra all’utente le informazioni relative alle concentrazioni istantanea e media di radon, oltre a temperatura, pressione ed umidità», spiega Saguatti. Sul mercato ci sono diversi modelli utilizzati dai professionisti, mentre RStone? si rivolge anche al pubblico domestico, «per diversi vantaggi. Ha un costo da 5 a 10 volte inferiore rispetto ai dispositivi professionali presenti sul mercato; è facilmente trasportabile e occupa poco spazio; ha una lunga autonomia e può essere controllato anche con funzione wireless», aggiunge Bosi. E l’aspetto ancor più interessante e positivo è che interamente frutto di tecnologia italiana: «I prodotti RSens sono completamente progettati e realizzati in Italia; inoltre, ogni fornitore è stato selezionato accuratamente al fine di mantenere i più elevati standard qualitativi», sottolinea Bidinelli.

MISINTO – «E’ la nuova generazione dei sistemi di climatizzazione: ventilatori ad alta efficienza accoppiati a motori a basso consumo e a controllo di velocità senza uso di sensori. Ora sono un punto di forza della nostra produzione, grazie all’accordo siglato con un fornitore tedesco dei motori brushless»: è ottimista Remo Marelli, nonostante la situazione complessiva dell’economia sia davvero poco incoraggiante. Infatti la sua Emmevi (30 addetti, 4 milioni di fatturato nel 2011 di cui il 40% ricavati dall’export), azienda nata negli anni Settanta per produrre ventole industriali ma ancorata a una solida storia produttiva che risale agli anni Cinquanta – «ai parafanghi di lamiera per le motociclette, prima attività svolta da mio padre», ricorda Marelli -? ha intrapreso un naturale percorso evolutivo che punta alla realizzazioni di soluzioni tecnologiche in linea con le esigenze dell’efficienza energetica, soprattutto nel campo della gestione del microclima di abitazioni, uffici, edifici commerciali, industrie. «Emmevi si è affermata come produttrice di componentistica elettromeccanica per piccoli ventilatori assiali, ventilatori centrifughi e rivolgendo particolare attenzione per i ventilatori tangenziali. Abbiamo investito molto nella ricerca di innovazioni e sinergie con partner tecnologici, arrivando oggi alla produzione di più di un migliaio di varianti di prodotto ed esportando in 20 differenti Paesi in tutto il mondo, soprattutto in Europa», spiega Marelli. Che prima di assumere la guida dell’azienda paterna ha svolto diversi lavori in ambiti anche molto diversi, acquisendo una capacità spiccata di saper coglier opportunità di mercato e di sbocco in altri settori. «Avevamo iniziato a fabbricare ventilatori per gli armadi refrigerati della Coca Cola destinati ai Paesi dai climi caldi, ma il vero salto di qualità l’abbiamo fatto quando ho acquisito come cliente la Fonderia Filiberti, che produceva stufe a kerosene: siamo passati da 50/100 a 500 ventole al mese». Oggi Emmevi ha 800 clienti in settori molto diversi, dalla refrigerazione al riscaldamento, fino al nuovo comparto in forte crescita delle stufe a pellets, di cui l’Italia è uno dei maggiori produttori mondiali con oltre 300mila “pezzi” sfornati ogni anno. Insieme a Emmevi sono cresciute anche altre realtà aziendali in settori complementari o paralleli: come la Promovent, specializzata nella distribuzione automatica; la Alp, che opera nella carpenteria, la Insultech, produttrice di rivestimenti per isolamenti termici; la Full Service, che fornisce in comodato d’uso agli hotel i distributori automatici per le prime colazioni. Un pool di aziende che, insieme a Emmevi, occupano 70 dipendenti per un fatturato di circa 12 milioni di euro.

PILA – Di questi tempi, un’azienda della subfornitura per la lavorazione di metalli e plastiche che investe un milione di euro in un nuovo macchinario è rara come una banca generosa. Eppure è proprio quello che hanno appena “combinato” i fratelli Mauro e Gianpaolo Prandina, titolari insieme ad altri due soci della Copra, una dinamica realtà industriale del vercellese specializzata in valvolame e raccordame, che occupa 16 addetti e ha chiuso il 2011 a 5 milioni di euro di fatturato. In crescita, ma senza sedersi sugli allori: «Abbiamo inserito nel parco macchine un plurimandrino a controllo numerico – spiega Mauro Prandina – grazie al quale possiamo effettuare lavorazioni molto complesse con tempi ridotti. Del resto, il nostro punto di forza è proprio la capacità di lavorare i materiali più tenaci mantenendo prestazioni elevatissime, basse rugosità, forature profonde e fresature con ampie asportazioni di truciolo su particolari di grandi dimensioni. Siamo precisi, rispettiamo specifiche tecniche e tolleranze, garantendo il giusto prezzo». E il lavoro non manca alla piccola impresa di Pila: la clientela è essenzialmente italiana, con qualche commessa all’estero (Francia e Austria), per i più diversi settori produttivi, dall’arredobagno (per marchi di prestigio come Gessi, Newform, Lira, Paini e Brandoni) all’antincendio. « Possiamo realizzare campionature di poche decine di pezzi sino a produzioni da centinaia di migliaia di unità, in qualsiasi tipo di materiale», conclude Prandina.

MODENA – Oggi non si può essere fornitori del settore automotive se non si può assicurare la tracciabilità di qualunque componente realizzato: da questa consapevolezza circa l’evoluzione della domanda, è nata una collaborazione tecnologica strategica tra la Berma Marcatrici, specializzata nei sistemi di marcatura laser, e due aziende modenesi, la Art Meccanica di Alberto Artioli e la Engim di Emiliano Della Casa, già aggregate dal 2006 nel Nexma Group insieme ad altre due realtà (MR Rettifiche e Nexma). Con quale obiettivo? «Comau, il gruppo torinese leader mondiale nella robotica, conosceva la soluzioni proposte dalla Berma Marcatrici e ci ha messo in contatto per collaborare alla realizzazione di isole robotizzate completate da un sistema di marcatura laser, che è sempre più richiesto come processo, sia per la tracciabilità sia per l’identificazione dei pezzi originali e la lotta alla contraffazione dei prodotti industriali». Per Artioli, titolare di un’azienda con 11 addetti e undici anni di vita, fare rete con aziende complementari alla sua attività di lavorazione meccanica ha significato un deciso salto di qualità: «Ora abbiamo realmente buone prospettive di crescita, perché nel settore dell’automazione evoluta le richieste crescono». Un esempio recente della partnership tra le imprese emiliane è stata la realizzazione del nuovo stabilimento ABB di Lenno, sul lago di Como, dove la multinazionale svizzera produce componenti elettronici per l’alta tensione. «Abbiamo realizzato sia la linea per il carico/scarico delle macchine utensili, sia l’impianto automatizzato per la fase di montaggio e saldatura, completato ovviamente dal processo di marcatura». Un intervento talmente rilevante da essere diventato oggetto di una tesi di laurea della Facoltà di Ingegneria dell’informazione del Politecnico di Milano (Polo di Como).

CAPANNORI – Ha appena brevettato il primo manico interamente costruito in fibra di carbonio, per canne destinate alla pesca d’altura, rinverdendo una tradizione da sempre votata all’avanguardia tecnologica nella produzione di attrezzature per la pesca. Ma l’Italcanna, azienda lucchese fondata nel ’66 da Carlo D’Olivo, ha da tempo diversificato la propria produzione, entrando in settori altamente specializzati dell’industria con innovazioni importanti sul fronte dell’utilizzo delle fibre composite. Prova ne è la nuova gamma Torx in fibra di carbonio, caratterizzati da un elevato modulo elastico prossimo a quello del miglior acciaio. “Questi nuovi tubi – spiegano i tecnici dell’Italcanna – risultano potenziati rispetto ai tradizionali tubi in carbonio anche nelle sollecitazioni torsionali, caratteristica che li rende idonei sia per rulli folli su nastri trasportatori, ma anche come rulli motorizzati per trasmissioni di potenza”. I Torx sono in grado di reggere notevoli sforzi senza deformarsi, con prestazioni superiori rispetto a qualsiasi lega e con pesi cinque volte inferiori ai tubi in acciaio. Sono quindi ottimi per movimentazioni rapide e bruschi cambi di direzione o velocità. I tubi in carbonio inoltre non si ossidano ne si deformano in caso di urti.

FORLI’ – Sono gli specialisti dei progetti ingegneristici e dei prototipi più avanzati, in campi all’avanguardia come l’aerospaziale e la sensoristica: in Romagna, presso il Ciri (Centro interdipartimentale di ricerca industriale) Aeronautica dell’Università di Bologna, diretto dal professor Franco Persiani, si fa ricerca per applicazioni industriali innovative, proprio come l’ultima “invenzione”, il sistema Faster presentato alla fiera Mecspe di Parma. Ce ne parla Persiani: “Faster (Fully automated system for environmental monitoring) nasce da una collaborazione tra i laboratori di meccanica del volo e di microsatelliti dell’Università di Bologna, l’Università di Pisa e il consorzio Envi-net. Il progetto riguarda lo studio di un sistema di rilevazione aerea in grado di acquisire immagini in tempo reale in banda ottica e infrarossa, con capacità di elaborazione e archiviazione. Il sistema comprende inoltre lo strumento “Tunnel-in-the-Sky”, che consente al pilota di seguire esattamente la traiettoria predefinita o, in caso di volo comandato a distanza, permette all’operatore della stazione di controllo di terra il controllo del mezzo”. Alle capacità attuali del progetto e ai suoi futuri sviluppi si sono interessate in primo luogo la ditta Esalab di Pesaro, per scopi di monitoraggio di fiumi ed elettrodotti, e il laboratorio Gis della Facoltà di Scienze geografiche dell’Università di Bologna, per rilievi su siti di importanza archeologica. “Un aspetto molto importante del sistema – aggiunge Persiani – è la sua scalabilità, cioè la capacità di integrare e gestire in parallelo differenti sensori. Sarà quindi possibile, nelle future versioni, affiancare alla fotocamera ottica anche sensori che lavorino in differenti frequenze , ad esempio l’infrarosso, o telecamere per la realizzazione diretta di un filmato”.

ALONTE – Nei suoi primi vent’anni di vita la Kse ha realizzato più di 5mila installazioni di sistemi di controllo numerico per l’automazione di impianti meccanici e idraulici: dal piccolo artigiano al grande industriale, il tessuto manifatturiero nazionale può raccontare decine di casi aziendali in cui l’intervento degli ingegneri Kse ha risolto problemi di gestione e monitoraggio di macchinari e linee produttive. “Ora il controllo compie un salto di qualità”, spiegano i manager dell’azienda vicentina, che lancia sul mercato il pannello di controllo Kse-Touch, con display da 7″ concepito appositamente per l’impiego in sistemi di confezionamento e per macchine utensili multiasse. “L’impiego del touch screen rende estremamente agevole navigare in modo rapido e semplice nelle diverse applicazioni. Una scheda micro SD rende inoltre possibile la sostituzione o l’aggiornamento di dati e applicazioni anche in assenza di connessioni di rete”. Uno dei punti forti della Kse, nata nel ’90, è proprio la rapidità nella progettazione e consegna dei suoi prodotti e servizi che, adattandosi a qualsiasi situazione, consentono di ampliare la capacità di produzione e ridurre i costi di esercizio. Anche nel caso di impianti già esistenti e bisognosi di un aggiornamento tecnologico: “E’ successo con una ditta artigiana dell’alto Vicentino specializzata in piegatura e posa di gronde in rame. Disponeva di macchine ancora valide dal punto di vista meccanico, ma con un utilizzo sempre più impegnativo e poco agevole. L’acquisto di nuovi macchinari avrebbe comportato una spesa significativa. Il nostro intervento ha consentito un ammodernamento degli impianti a un costo assolutamente conveniente, grazie all’introduzione di nuovi pannelli di controllo che hanno migliorato la gestione delle macchine”.