CASELLE TORINESE – Aprirà una nuova sede produttiva negli Stati Uniti, in Carolina del Sud, per andare a sfidare sul ricco mercato americano il suo principale concorrente internazionale: è la nuova strategia del Gruppo Martinetto, la realtà industriale torinese che ha mosso i primi passi per iniziativa di Filiberto Martinetto nel ’61, con la costituzione della Filmar, alla quale si sono via via aggiunte Remmert, Tessitura Mabiel, Pma, Nastrificio Veneto e l’argentina Toatex). Oggi il gruppo vale circa 30 milioni di euro e occupa 200 addetti: «Il nostro punto di forza è disporre da sempre di una cultura tecnica eccellente e di una tecnologia originale per la produzione dei nastri e dei tessuti tecnici utilizzati per centinaia di diverse applicazioni industriali. In Europa siamo noi i leader del mercato, in America c’è solo un competitor al nostro livello, e ora andiamo a confrontarci direttamente in casa sua», spiega Martinetto, illustrando le strategie di internazionalizzazione del suo gruppo, che pensa già globale. «Il prossimo step sarà l’apertura di un’unità produttiva anche in Cina, con l’obiettivo commerciale di servire il mercato giapponese». Protagonista dello sviluppo estero è la Mabiel, società che incide per il 20% sul fatturato totale del gruppo, producendo un tessuto speciale in materiale metallico: «E’ un nastro particolare, utilizzato per la fabbricazione delle guarnizioni delle portiere e dei bagagliai delle auto». L’industria automobilistica è solo uno dei grandi settori di vendita dei prodotti “sfornati” dallo stabilimento torinese, che in realtà spaziano su ambiti e applicazioni anche di specializzazione estrema. «Nel nostro catalogo si trovano nastri per la vulcanizzazione della gomma, nastri in fibre aramidiche per la tenuta dei cavi elettrici sugli aerei, nastri in fibra di vetro per i cavi ad alta tensione, nastri per le doghe dei letti e per le cinghie dei divani, nastri che isolano le giunture dei cavi sottomarini o termoretraibili per i trasformatori, perfino nastri per proteggere gli zoccoli dei cavalli». E le curiosità eccellenti non mancano, come ad esempio il nuovo nastro tubolare forato impiegato per l’ultimo modello della Lamborghini. «Per alcuni settori abbiamo prodotti standard, per altri produciamo su specifiche tecniche richieste dal cliente. Abbiamo una capacità produttiva ancora incrementabile, che oggi vale oltre 200 milioni di metri di nastri prodotti all’anno, e ci stiamo organizzando per far conoscere a tutto il mondo quello che sappiamo fare. E’ il nostro obiettivo per il prossimo triennio», conclude Martinetto.

LIMBIATE – Labbra carnose, occhi da cerbiatto, zigomi in bella mostra. Sono alcuni degli elementi che caratterizzano il fascino di una donna, e per ottenerli non sempre è necessario ricorrere al bisturi. Lo sanno bene le grandi griffe della cosmetica italiana e mondiale, così come i grandi make up artist. Anche in questo settore il made in Italy trionfa, tanto che oltre il 60% dei produttori di prodotti base per la cosmetica decorativa è italiano, per lo più localizzato al nord. Tutti i grandi nomi del make up, come Estée Lauder, Kiko o Dermacol per citarne alcuni, si rivolgono a piccole aziende italiane per la realizzazione, che sia in bulk, in conto lavorazione o full service poco importa, delle loro linee cosmetiche. Tra i produttori, rigorosamente terzisti, c’è anche Trendcolor, 9 dipendenti e un fatturato di un milione di euro quasi interamente prodotto all’estero, nata nel 2003 per volere di tre soci, tutt’oggi alla guida dell’azienda. Maurizio Donzelli è il direttore generale e ci tiene a sottolineare come il made in Italy la faccia da padrone nel settore: «Il core business della cosmetica, cioè l’idea, il marketing, il prodotto, la ricerca, rimane in Italia. Ci sono società attive in Italia, ma di proprietà di famiglie cinesi od orientali, che prima importavano dalla Cina e vendevano prodotti cinesi sul nostro territorio, con tutte le problematiche correlate, e oggi acquistano direttamente qui in Italia». A essere acquistato è il prodotto cosmetico, mentre tutto il resto viene dai mercati orientali – Cina, Corea, Taiwan – che hanno prezzi abbordabili per il packaging e tutto quello che riguarda la parte finale di realizzazione. Massima riservatezza su quali siano i clienti di Trendcolor, ai fini di preservare l’idea di terzismo, e perché l’aspetto che caratterizza maggiormente l’azienda è la ricerca, un asset che permette di stare al passo con i nuovi ingressi di prodotti sul mercato. Per la maggior parte i profitti vengono reinvestiti nello sviluppo. «È molto importante – continua Donzelli – effettuare i test su materie prime nuove, che magari prevedono metodiche di lavorazione diverse dalla standardizzazione: può capitare che si debba industrializzare in maniera diversa il prodotto dal punto di vista produttivo, che si debba modificare il sistema di lavorazione, o il macchinario che viene utilizzato». Proprio per questo è fondamentale il rapporto che l’azienda mantiene con le università, in particolare Ferrara e Pavia, con le quali costantemente si confronta sui test, rigorosamente svolti su soggetti umani e non su animali. «Se io fossi il ministro dell’Istruzione abbinerei il concetto del terzista della cosmetica a quello dell’università – auspica Donzelli – e lo farei per due motivi: verrebbero erogati più fondi agli atenei e le aziende diventerebbero un possibile motore di ricerca di personale per chi esce dall’università. In questo modo si abbasserebbero i costi aziendali per le realizzazioni di prove di laboratorio e sperimentazioni e si potrebbero avere figure da avviare alle varie professionalità richieste sul campo».

STEZZANO – Nel triennio 2013-15 Brembo Spa investirà un totale di 115 milioni di euro in Nord America, per l’ampliamento del polo industriale di Homer (Detroit) nel Michigan, e in Brasile, per il trasferimento e il potenziamento dell’attuale stabilimento di San Paolo. Gli interventi sono realizzati in coerenza con la strategia di sviluppo del gruppo bergamasco, leader mondiale della tecnologia degli impianti frenanti a disco per veicoli, che mira a rafforzare la capacità produttiva in quelle aree in cui i propri clienti richiedono maggiori volumi e livello di servizio. Negli Stati Uniti, l’investimento ammonterà a 83 milioni di euro e consentirà di incrementare significativamente la capacità produttiva del distretto industriale di Homer. L’ampliamento del sito si è reso necessario per l’acquisizione di nuovi business e di ulteriori quote di mercato presso i principali clienti nordamericani quali Chrysler, General Motors e Ford. E’ stimato che l’operazione porti a raddoppiare il fatturato della consociata Brembo North America Inc., che dovrebbe passare da 178,5 milioni di euro del 2012 a circa 350 milioni nel 2015. In Brasile verranno utilizzati 32 milioni di euro per trasferire l’attuale stabilimento da Sao Paolo a Santo Antonio de Posse (a nord di Sao Paolo), dove entrerà in funzione un più ampio e moderno impianto capace di soddisfare le crescenti esigenze produttive della società. Anche in questo caso il fatturato della consociata Brembo do Brasil Ltda, passando da 66,6 milioni del 2012 a circa 130 milioni del 2015, registrerà nell’arco dei tre anni un incremento di circa il 100%. «Gli investimenti di Brembo nelle Americhe – ha affermato il presidente del Gruppo Alberto Bombassei – sono a supporto di due importanti aree che confermano dinamismo e trend di mercato positivi, e che evidenziano una progressiva crescita della domanda di nostri prodotti. L’azienda deve proseguire nel cammino dell’internazionalizzazione e, parallelamente a questi interventi, continuerà a pianificare investimenti non solo nei mercati in espansione come Cina, India ed Est Europa, ma anche in Italia dove, nonostante la crisi dell’auto non mostri purtroppo segni evidenti di inversione dell’attuale tendenza recessiva, abbiamo continuato a investire, dal 2008 a oggi, a un ritmo di oltre 40 milioni di euro annui».

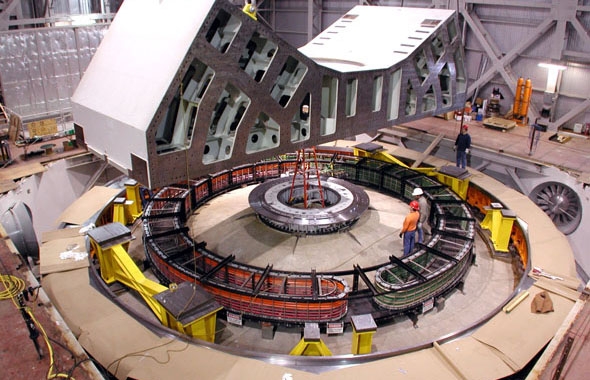

MONZA –? In Namibia e in Cile, dove i più potenti osservatori astronomici del mondo frugano tra le stelle per carpire i segreti dell’universo, le strutture deputate a far muovere i telescopi funzionano in modo preciso e affidabile anche per merito di una soluzione tecnica “made in Brianza”: sono le speciali catene portacavi in nylon, acciaio e alluminio fornite dalla monzese Brevetti Stendalto al Max Planck Institut di Heidelberg per il progetto Hess II in Africa e alla tedesca MT Mechatronics per i telescopi Alma in Sudamerica. «L’astrofisica è un settore di grande importanza per la nostra azienda – spiega Claudio Mauri, ceo di Brevetti Stendalto – perché siamo in grado di progettare catene portacavi finalizzate ad assistere il movimento rotatorio su asse verticale di questi sistemi avanzatissimi». Un’avanguardia tecnologica maturata in 45 anni di storia imprenditoriale di successo, grazie all’intuizione del fondatore: «A quei tempi di forte industrializzazione e automazione dei processi, per le catene portacavi si utilizzava l’acciaio. L’idea geniale di Giovanni Mauri fu l’introduzione del nylon, materiale più leggero ed economico, che aprì un mercato nuovo. Da allora le catene con il nostro marchio si muovono senza interruzione alimentando macchine di ogni genere e dimensione, in ogni Paese del mondo e per svariate applicazioni: robotica industriale, macchine utensili, centri di stoccaggio, acciaierie, industrie minerarie, petrolchimico, edilizia, porti e terminals». Con 120 addetti impiegati nella nuova sede monzese e una presenza capillare nel mondo – dagli Stati Uniti alla Cina? – rafforzata dalle due società controllate costituite in Francia e in Germania, la Brevetti Stendalto detta la linea e gli standard: « Al momento non soffriamo né la concorrenza più evoluta, ad esempio quella tedesca, né quella dei produttori asiatici, perché il nostro è ancora un prodotto difficile da copiare e noi siamo molto attivi nell’individuare soluzioni su misura per installazioni anche molto complesse». La trasversalità della produzione dell’azienda brianzola la mette anche al riparo dalle fluttuazioni dei diversi canali di sbocco: «In un momento di crisi per alcuni mercati ce ne sono molti altri che vanno bene, come ad esempio l’oil & gas, dove lo scorso anno abbiamo acquisito diverse commesse dal valore superiore al milione di euro». Il risultato d’esercizio 2012 ha infatti premiato la Brevetti Stendalto, che ha generato ricavi per 20 milioni di euro in crescita rispetto all’anno precedente.

ANCONA – L’eccellenza italiana è in volo verso il Kazakhstan, per far parte di un’impresa titanica, mai tentata prima. E l’eccellenza porta la firma di Eusebi Impianti, azienda di spicco nel panorama europeo della costruzione di impianti antincendio e di sicurezza. L’impresa marchigiana, grande tassello del più ampio Eusebi Group (12 aziende per 400 addetti e 85 milioni di euro di fatturato), ha infatti acquisito, tramite la propria filiale in Kazakhstan, un’importante commessa da parte dell’Agip Kco (Eni) del valore di circa 12 milioni di dollari, per la fornitura di impianti ed equipaggiamenti per la messa in sicurezza dell’isola artificiale? che la società petrolifera ha costruito nell’ambito del progetto Kashagan. Tale imponente progetto, partito nel 2001 e affidato a un consorzio internazionale di aziende tra cui Eni, prevede l’estrazione del petrolio dal giacimento kazakho denominato Kashagan, individuato nel 2000 e situato nel Mar Caspio settentrionale. Si stima che questo giacimento sia il più ricco tra quelli scoperti nell’ultimo trentennio, tanto da poter recuperare, negli anni, una riserva che potrebbe raggiungere i 13 miliardi di barili. Date le condizioni impervie del luogo in cui si opera, caratterizzato da acque poco profonde, notevoli escursioni termiche, obbligo assoluto di rispettare l’ecoambiente del Caspio, e presenza massiccia del velenoso acido solfidrico, il progetto ha reso più che mai indispensabili misure di protezione all’avanguardia e apparecchiature tecnologicamente avanzate a garanzia di un lavoro controllato e sicuro. Ed è qui che entra in gioco Eusebi Impianti, che si è aggiudicata la commessa grazie alla propria esperienza nel settore della sicurezza e dell’antincendio, dove primeggia per innovazione tecnologica e qualità dei materiali utilizzati. L’azienda ha potuto garantire al committente termini di consegna davvero brevi (40 giorni), avendo la possibilità di costruire la maggior parte delle apparecchiature nei propri stabilimenti italiani.? Ne è la prova il fatto che gli impianti stiano già partendo dall’Italia mano a mano che vengono completati, prendendo il volo su dei cargo dall’aeroporto bresciano di Ghedi.

BRESCIA – Firmato presso l’Ambasciata della Repubblica Popolare Cinese a Roma il memorandum di cooperazione tra il governo di Pechino, attraverso la Commissione scientifica e tecnologica di Beijing, e l’azienda bresciana HSD Europe per il progetto Sanispira?, l’innovativo filtro nasale per la prevenzione degli effetti avversi di polveri sottili, pollini e altri allergeni. HSD Europe fornirà 120 mila filtri nasali Sanispira? al ministero di Scienza e Tecnologia pechinese. Il progetto è coordinato da China-Italy Technology Transfer Center costituito dai Governi dei due Paesi. In futuro, secondo quando illustrato da Paolo Narciso, HSD Europe coopererà con Beijing nella ricerca e sviluppo di prodotti adatti alle esigenze dei cinesi, costruendo una o più linee di produzione di Sanispira? in Cina per soddisfare tutto il mercato cinese, sia a livello istituzionale sia retail. Sanispira? è il primo, unico ed esclusivo filtro nasale classificato come dpi categoria 3 CE al mondo,? una tecnologia tutta italiana per difendersi nel modo più facile e immediato dagli agenti inquinanti come da pollini, acari e agenti aerei patogeni in genere.? Per Gianpietro Rizzini, amministratore delegato dell’azienda bresciana, «si tratta di un accordo molto importante su due fronti: da un lato ci permette di fornire direttamente al governo cinese Sanispira? DPI da distribuire ai lavoratori. Dall’altro, ci permette di raggiungere il mercato di massa per garantire alla cittadinanza con il dispositivo nella versione Dispositivo medico, una protezione dall’inquinamento e smog». Sanispira? è certificato a livello internazionale quale rimedio contro i Pm 10 e soprattutto i Pm 2,5 e 1.0, polveri ultrasottili molto pericolose per le vie respiratorie. I filtri Sanispira? trattengono infatti fino all’82% di particolato e sono particolarmente consigliati a chi ha problemi respiratori, alle? persone che vivono e lavorano in ambienti inquinati, a coloro che praticano sport nelle aree urbane, a chi si sposta abitualmente in bici, auto, moto o aereo.

BASSANO DEL GRAPPA – Forse un master non cambia la vita, ma di sicuro può cambiare la storia di un’impresa, dandole una nuova visione e aprendola al mercato globale, a cominciare dall’immensa area russa. E’ quello che è successo alla Lorenzoni, piccola azienda veneta (10 addetti) produttrice di riscaldatori elettrici e cavi riscaldanti per l’edilizia, fondata nel 1956 da Giuseppe Lorenzoni e oggi condotta dal nipote Michele, rappresentante della terza generazione della famiglia. La testimone del cambiamento di rotta è Gabriella Veronesi, moglie di Michele e responsabile marketing della Lorenzoni, che ha frequentato con successo l’Executive Master Pmi e Competitività promosso da Altis – Alta scuola impresa e società dell’Università Cattolica: «Nel 2009 eravamo a un punto di svolta, avevamo concluso il passaggio generazionale e mio marito aveva assunto le redini dell’azienda. Bisognava fare dei passi per riorganizzare i processi e dare una nuova strategia. Il Master è stato un percorso molto positivo, perché ha confermato la validità di alcune nostre idee, come ad esempio la gestione in outsourcing della distribuzione dei nostri prodotti e l’attenzione prioritaria al cliente, e ci ha aperto lo sguardo sulla gestione del personale, sull’importanza del marketing e soprattutto sull’internazionalizzazione». Conoscenze e competenze che sono state riportate in azienda e condivise con lo staff, anche perché per la tesi conclusiva del master la Veronesi ha affrontato un caso concreto: la realizzazione di un business plan per il mercato russo. Così, dal 2011, la Lorenzoni ha potuto avviare il suo processo di penetrazione proprio verso la Russia: «Abbiamo condotto una ricerca di mercato e poi siamo sbarcati grazie a una missione di Co-Export. Abbiamo acquisito alcuni clienti e avviato accordi con due rivenditori. Le prospettive sono ottime, perché l’area russa è molto importante per il nostro prodotto: noi vendiamo materiale elettrico e lì non c’è problema del costo energetico. La nostra produzione di cavi riscaldanti può avere un buon mercato nel contesto russo, ma si scontra comunque con una concorrenza molto forte. Quello che ci differenzia è il tipo di servizio che offriamo, la capacità di dimensionamento del prodotto e di seguire il lavoro, anche se farlo in Russia non è come farlo in Italia». Così, a fronte di un fatturato che ha raggiunto 1,6 milioni di euro e che ha mantenuto una lieve tendenza di crescita grazie alle commesse sull’export, la Lorenzoni continua a sviluppare le sue applicazioni anche su progetti molto complessi. Ultime, in ordine di tempo, le installazioni di cavi scaldanti antigelo per tetti (lo Snowfree System, n.d.r.) realizzate per i nuovi edifici (tra cui un grattacielo) dell’area Porta Nuova a Milano: «Una fornitura importante sia per l’entità economica e il valore prestazionale dell’installazione, sia perché abbiamo lavorato con una compagnia di rilievo come Franzen Italia. Poi abbiamo altri progetti aperti; ad esempio, stiamo sostenendo l‘audit per ottenere la partnership con l’Agenzia CasaClima e inserirci nel contesto del loro Protocollo R, con cui intendono promuovere la qualità nel risanamento energetico degli edifici esistenti. L’obiettivo è risolvere il problema dei ponti termici negli edifici esistenti anche di carattere storico, con il nostro sistema No Thermal Bridge».

PALAZZOLO MILANESE – Nardi Elettrodomestici sbarca in Australia: l’azienda italiana ?specializzata nella produzione di elettrodomestici per cucine ha recentemente siglato un accordo commerciale con Australian Appliance Group per la distribuzione dell’intera gamma di produzione sul mercato australiano. «La scelta di Australian Appliance Group quale partner distributivo – dichiara Marco Nardi, presidente di Nardi Elettrodomestici Spa – si è basata sulla valutazione del background e delle competenze del team che guida l’azienda con il quale siamo certi riusciremo a raggiungere gli obiettivi prefissati. Oltre a fare conoscere e apprezzare anche in un mercato come quello australiano la qualità ed il design made in Italy dei nostri prodotti, stimiamo di raggiungere un volume d’affari pari a 4 milioni di dollari australiani il primo anno e raggiungere i 10 il secondo anno». Il 60% dei prodotti distribuiti riguarderà inizialmente le cucine semiprofessionali e i piani cottura, oltre a una gamma forni dedicata, per poi svilupparsi successivamente anche nei segmenti cappe e lavaggio. Attualmente l’azienda milanese, fondata nel ’58 dai fratelli Nardi, è suddivisa in due unità produttive: oltre al quartier generale di Palazzolo Milanese, sono stati conferiti notevoli impulsi all’insediamento produttivo di Sernaglia della Battaglia (Treviso), che rappresenta un polo di eccellenza. Nardi significa oltre 700mila elettrodomestici venduti all’anno, una quota di mercato pari al 15% in Italia nei prodotti per la cottura ad incasso, relazioni commerciali con oltre 80 Paesi, una società controllata in Portogallo, un accordo con il colosso indiano Bajaj per la distribuzione di prodotti a marchio Bajaj-Nardi e la recente nascita di Nardi Appliances Poland.

PARABIAGO – Ha iniziato la sua attività quasi trent’anni fa nel campo dei gruppi ottici per la radiologia: oggi la Optec, nata nell’85 da una coraggiosa intuizione dell’ingegnere aeronautico Giuseppe Cilia, opera su mercati importanti – dal nord Europa al nord America, dalla Cina al Giappone, dall’India all’Australia – proponendo sistemi ottici ed optoelettronici per le più svariate applicazioni e nei più disparati settori, con tecnologie e prodotti all’avanguardia anche in applicazioni estreme: come le lenti speciali adottate da Nasa e Agenzia spaziale europea per le missioni degli Shuttle e della Stazione spaziale orbitante. Come diventa globalizzata una piccola realtà dell’hinterland milanese, con una ventina di addetti e 4 milioni di euro di fatturato, cresciuto del 25% nel 2012? «Oggi il medicale, cioè la produzione di lenti e ottiche per chirurgia, radiologia, endoscopia e oftalmica, rappresenta il 35% dei nostri ricavi. Con un primato tecnologico: nel ’91 abbiamo fornito a un’azienda statunitense il primo impianto radiologico digitale di produzione interamente italiana», spiega Cilia. L’evoluzione della tecnologia Optec ha via via toccato gli altri settori trainanti, dall’industria manifatturiera all’aerospaziale: «Nel settore industriale abbiamo sviluppato i sistemi di visione per il controllo di processo e la qualità dei prodotti in linea di produzione, utilizzati da imprese alimentari, tessili e perfino da chi stampa banconote: una nostra macchina, la più veloce sul mercato, è oggi operativa in più di 50 zecche di stato. Realizziamo i sistemi ottici per la saldatura laser ad alta potenza: per la Comau (fornitore del gruppo Fiat-Chrysler) abbiamo progettato le prime macchine al mondo che saldano a un metro di distanza con un raggio laser da 4 kW di potenza, riducendo i tempi di saldatura fino a otto volte. Infine, siamo i principali fornitori dei produttori di telecamere speciali: gli studios di Hollywood girano film usando i nostri gruppi ottici». Significativa l’esperienza condotta nell’ambito aerospaziale: «Dopo alcune commesse seguite per Aeritalia, alla fine degli anni ‘90 siamo entrati nel progetto dello Space Lab, fornendo la macchina con le ottiche (che ha volato nel ‘92) utilizzata nei test necessari per le scelte progettuali e costruttive della stazione orbitale. Da allora Optec è fornitore qualificato per Nasa e Agenzia spaziale europea. Ma operiamo anche nel comparto degli equipaggiamenti militari, soprattutto elicotteristica e aeronautica». Il motivo per cui le più importanti realtà industriali mondiali si affidino a Optec è presto detto: «Abbiamo fondato tutto sulla ricerca – che significa brain storming, studio di fattibilità, validazione tecnica, progetto – e sull’altissima qualità. Il nostro valore aggiunto è la specializzazione, la capacità di lavorare in team, l’applicazione tecnologica diversificata, la capacità di costruire non solo componenti ottici ma sistemi che integrano la meccanica e l’elettronica. A un nuovo cliente chiediamo solo: “cosa fa?” … e dalla sua risposta nasce una nuova macchina». Una nuova creazione del “made in Italy” tecnologico che non solo conquista nuovi mercati esteri, ma mette la sua bandierina anche nello spazio.

BUSSERO – Le ultime commesse parlano indiano, russo, coreano. E si aggiungono a quelle provenienti dai paesi del Medio Oriente, un mercato ultraconsolidato perla Italkrane.Arabia Saudita, Kuwait, Emirati, Katar e Barein conoscono bene i prodotti di questa azienda lombarda, con sede a Bussero, perché li utilizzano sulle loro piattaforme petrolifere? e nelle raffinerie. L’azienda fondata nel ’62 da Giovanni Penati ed Enzo Banfi ha appena festeggiato i cinquant’anni di attività. Prima lavoravano come dipendenti per una ditta analoga. «Ci siamo messi in proprio per due ore di straordinario non riconosciute! Siamo partiti da un “buco” in zona Greco a Milano – racconta Penati, che porta splendidamente la sua età – e con l’audacia dei giovani abbiamo subito accettato un’ordinazione di Snam Progetti. Qualcuno era pronto a giurare che non ce l’avremmo fatta ma eravamo avanti col pensiero, pronti a superare con un balzo la vecchia idea dell’artigiano costretto a un commercio circoscritto». Dopo cinque decenni l’obiettivo è stato decisamente raggiunto. Se nel 2011 il fatturato ha risentito della crisi, lo scorso anno ha toccato quota 8 milioni di euro, ?già in netta ripresa, e per il 2013 è previsto un ulteriore miglioramento. La chiave del successo? «Ci siamo specializzati su prodotti molto particolari – spiega Penati – macchine in esecuzione antideflagrante che possono lavorare in condizioni di pericolo, in ambienti dove si perfora, in raffinerie o aziende chimiche, in presenza di sostanze potenzialmente esplosive. Questa specificità, unita al fatto che le nostre gru e i nostri paranchi sono costruiti soddisfacendo le esigenze di ciascun cliente, ci ha reso molto competitivi sul mercato mondiale. Inoltre siamo in possesso di una serie di certificazioni internazionali in materia di sicurezza di cui invece sono sprovvisti alcuni nostri competitor italiani». La sede di Bussero dell’Italkrane è composta da un’officina dove si producono e si assemblano i pezzi, prodotti da una rete di piccole aziende della zona, e dalla palazzina dirigenziale, che ospita anche l’ufficio tecnico, diretto dall’ingegner Paolo Cavandoli, e il settore vendite. Intorno un parco costellato da originali creazioni artistico/simboliche. «Siamo gli unici a disporre di un dispositivo che abbiamo battezzato “Titano”», racconta fiero Penati. Si riferisce all’imponente struttura che serve a collaudare le gru fino a 150 tonnellate: quando lasciano la fabbrica, il cliente può constatare di persona la loro funzionalità.

Roberta Folatti

LOMAZZO – Dalle gomme di bici e auto alle batterie, dal trattamento delle acque alla depurazione dell’aria: il grafene, il nanomateriale premiato con il Nobel nel 2010, è destinato a cambiare il futuro della nostra vita e delle nostre città. Lo testimonia anche la scelta dell’Unione Europea di inserire proprio il grafene tra i sei “progetti-bandiera” sui quali puntare nel prossimo decennio con investimenti e attività di ricerca mirati. Una prova concreta del potenziale di questo wonder material la offre Directa Plus Srl, start up tecnologica con sede a Lomazzo (Como), nata per lo sviluppo, la commercializzazione e l’utilizzo di processi innovativi per la generazione di nanomateriali, e che ha inaugurato giusto un anno fa il primo – e tuttora unico – laboratorio in Europa per la produzione industriale di grafene. A documentare i risultati applicativi ottenuti in un anno di ricerca dal giovane team di questa innovativa start up è stato Giulio Cesareo, presidente e ceo di Directa Plus: «In quest’anno di lavoro abbiamo completato il nostro laboratorio, affiancando alla tecnologia di produzione al plasma tre ulteriori sistemi di produzione del grafene, per frantumazione, dispersione e concentrazione. Attualmente siamo in grado di produrre 10 tonnellate di materiale l’anno, e abbiamo già disegnato le unità produttive per il prossimo futuro, con un modulo che permetterà di ottenere tra 35 e 50 tonnellate annue e sarà espandibile in funzione delle esigenze. Accanto all’implementazione della tecnologia produttiva, abbiamo inoltre condotto sperimentazioni e test in molti diversi settori, che hanno già portato ad alcuni accordi commerciali». Il primo è stato con Vittoria Spa, azienda di Madone (Bergamo) leader mondiale nella produzione di gomme e tubolari con una produzione annua di 7 milioni di gomme e 900mila tubolari: «Vittoria introdurrà l’esclusivo processo G+ brevettato da Directa Plus nel nuovo stabilimento inaugurato a Bangkok», ha spiegato Rudie Campagne, presidente di Vittoria Group. «Abbiamo investito in questo progetto 60 milioni di euro, perché da sempre puntiamo su innovazione e qualità, due fattori competitivi fondamentali, che ci permettono di aggredire in particolare i mercati emergenti. L’accordo con Directa Plus si inserisce proprio in quest’alveo: grazie all’introduzione di grafene nelle mescole, potremo produrre pneumatici più veloci, più leggeri, con una migliore adesione al terreno e, in futuro, anche più resistenti alle forature». Un altro accordo di collaborazione è stato siglato con il Gruppo Reda, per migliorare le prestazioni delle soluzioni create dalla start up Luxall (fondata nel 2010 insieme ad Elinca srl e con sede operativa a Brugherio) per l’illuminazione attraverso l’impiego di led in elastomeri siliconici. «Al momento abbiamo sperimentato l’introduzione del grafene negli elastomeri utilizzati per produrre i nostri sistemi di illuminazione a led: il grafene risolve, grazie al suo alto grado di conducibilità elettrica, il problema della termodissipazione, permettendoci di dare vita ad un prodotto unico sul mercato. Dopo questa applicazione testeremo l’impiego di grafene in altri prodotti realizzati dal nostro gruppo», ha raccontato Alberto Ripa, R&D director di Reda Group.

TURBIGO – Una protesi d’anca, un orologio di marca svizzero, un serbatoio per biodiesel, un componente per una centrale nucleare: cosa accomuna questi oggetti e manufatti così diversi nelle caratteristiche produttive e nell’utilizzo? Il trattamento superficiale, realizzato con procedimenti chimici o elettrolitici messi a punto in quasi quarant’anni di attività dalla Bama, come racconta l’amministratore delegato Nicola Budelli, figlio del fondatore e attuale presidente Mario Budelli: «Prima di poter essere utilizzato, qualunque manufatto metallico deve essere sottoposto ad alcuni trattamenti che ne ripuliscono e rifiniscono la superficie, rimuovendo i residui della lavorazione. Oltre agli interventi tradizionali, Bama ha elaborato nel tempo, insieme a università italiane e straniere, alcuni procedimenti innovativi, tra cui l’elettrolucidatura, indicata per il trattamento di metalli preziosi e leghe speciali come l’oro, lo zirconio e il titanio». Così Bama è diventata fornitrice del gruppo Swatch, per la protezione delle ghiere in oro degli orologi di lusso, e di tutti i più importanti produttori veneti di occhiali, per il trattamento delle montature in titanio. «Dal piccolo al grande, non abbiamo limiti: abbiamo trattato il deposito di stoccaggio di biodiesel della centrale termoelettrica di Rotterdam, dove i nostri tecnici hanno curato il rivestimento superficiale interno di una struttura di 25mila metri cubi, e uno scambiatore di calore gigantesco, presso i cantieri di Porto Marghera».? Proprio la preparazione del personale da distaccare presso i siti dei clienti ha richiesto un progetto formativo studiato insieme ad AssoMec: «Dobbiamo costantemente addestrare i nostri tecnici a gestire problematiche di sicurezza molto rilevanti, perché trattiamo manufatti destinati a centrali nucleari e interveniamo in ambienti ad altissimo rischio come gli impianti petrolchimici, anche su mercati lontani». In Francia e in Usa la Bama sta attualmente seguendo importanti progetti di fornitura per impianti nucleari di nuova generazione. Un impegno importante, per una piccola impresa con una trentina di addetti, che chiude il fatturato 2012 a 5 milioni di euro, il 5% in più del 2011.

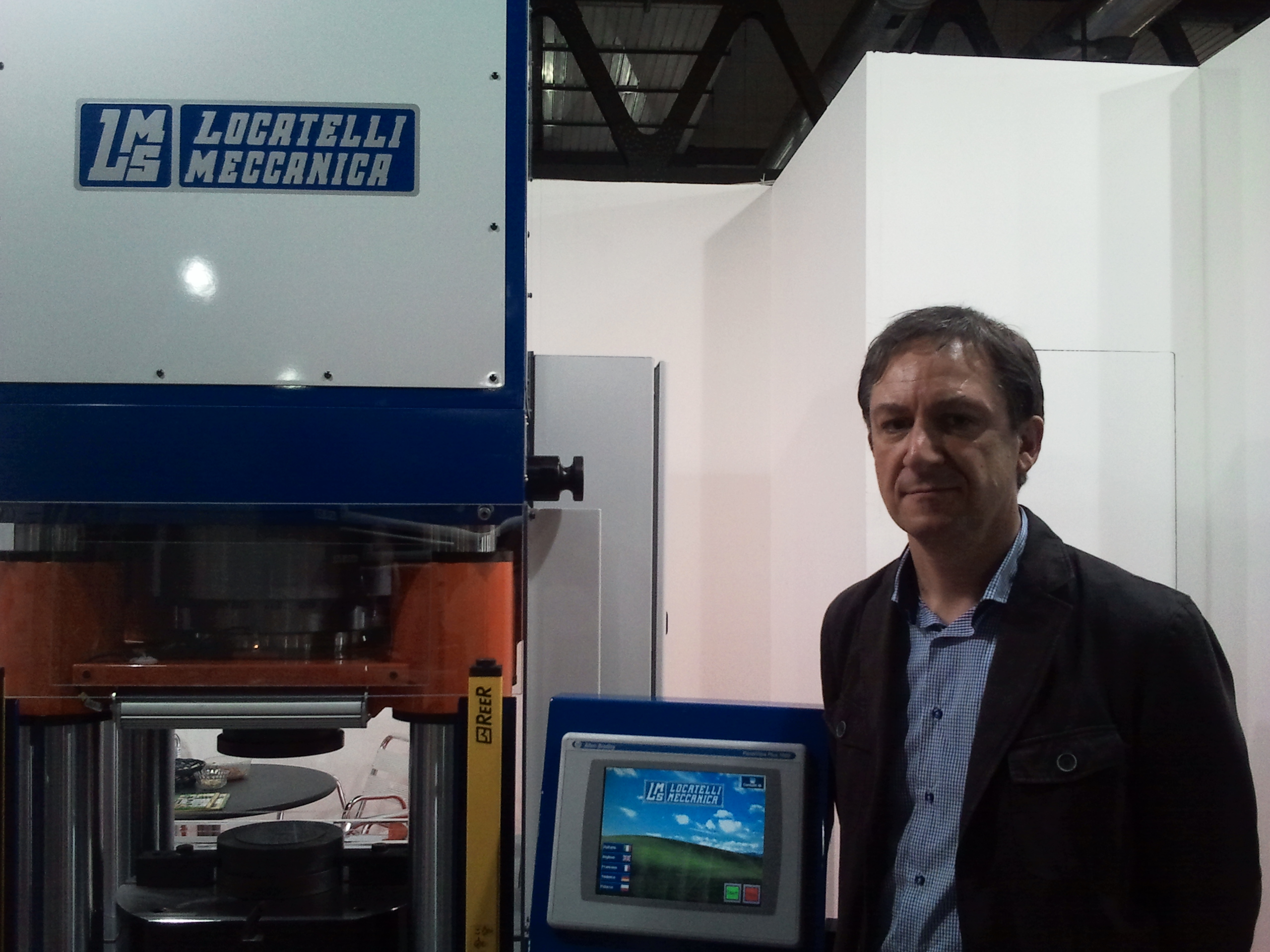

SUBBIANO – Un orologio di prestigio, un paio d’occhiali davvero “trendy” e una mazza da golf da professionista del green: cosa può mai accomunare questi tre oggetti dell’industria del lusso? La pressa che li stampa, che è italiana, “made in Toscana”, come ci racconta Giulio Locatelli, titolare dell’omonima azienda meccanica: «Produciamo da sempre presse di piccole dimensioni ma di grande potenza (anche fino a 1.200 tonnellate, n.d.r.) e precisione. Ci siamo ritagliati una quota da leader mondiali in alcune nicchie molto specialistiche. Una è l’industria dell’occhialeria, in cui forniamo tutti i principali fabbricanti di componenti per i marchi del lusso (Rayban, Police?), che hanno necessità di stampare pezzi molto piccoli ma di qualità eccellente, utilizzando anche materiali e leghe metalliche molto innovative. L’altro settore è quello degli ingranaggi per orologi, da Rolex a Cartier: tutti i componenti dei grandi marchi sono stampati con le nostre presse». Un successo galattico per una piccola impresa che occupa venti addetti, opera su mercati esteri strategici (Svizzera, Giappone, Brasile?) con una rete di distributori e chiude il 2012 con un fatturato stabilizzato a 1,5 milioni di euro. «Non è una stabilità costante ma molto fluttuante. E’ una condizione generale del mercato mondiale e dal nostro piccolo punto di osservazione non siamo in grado di decifrare la tendenza in atto». Per non sbagliare, Locatelli diversifica: «I nostri comparti storici si sono saturati, così abbiamo cercato di imporre la nostra tecnologia flessibile su canali nuovi, dove non erano neanche immaginabili le possibili applicazioni delle nostre presse».? Che ora sono entrate in settori come lo stampaggio a caldo di polveri metalliche sinterizzate, una tecnologia utilizzata per la produzione di freni per auto e altri mezzi di movimento, di connettori elettrici per le ferrovie e persino di mazze da golf. «Per questa produzione, in cui dominano i costruttori giapponesi, ?abbiamo messo a punto una pressa speciale con un software brevettato che consente, indipendentemente dall’altezza della mazza, di avere lo stesso tipo di incisione». E poi, in tempi di crisi e di beni rifugio, un altro settore che si è sviluppato per la Locatelli è quello della produzione di lingotti. «Noi andiamo dove si produce l’oro, ovvero in Sudafrica, in Canada e in altri Paesi estrattori, proponiamo le nostre macchine alle compagnie minerarie e forniamo la linea completa per poter produrre e incidere i lingottini stampati e cellofanati». A volte, è tutto oro quello che luccica?

RONCELLO – Flame Spray sbarca in America con un investimento da 9,2 milioni di dollari: l’azienda brianzola, fondata nel ’69 da Edoardo Prosperini e giunta oggi a un fatturato di oltre 40 milioni di euro (in crescita dal 2010), ha inaugurato lo scorso 4 novembre un nuovo insediamento industriale nell’area di Fountain Inn, nello stato della Carolina del Sud. Situato nei pressi della I-385, lo stabilimento Flame Spray è la prima sede americana dell’azienda italiana che si occupa di rivestimenti tecnologicamente avanzati per i metalli nei settori dell’energia, dei trasporti e della comunicazione. L’area di Fountain Inn è stata scelta in quanto posizione strategica per il business di Flame Spray – centrato su rivestimenti e processi thermal spray – grazie alla presenza di molte aziende dei settori energy e automotive. «Probabilmente non molti sanno che molti gesti che compiamo ogni giorno come accendere la luce, leggere un giornale o volare su un aereo sono il frutto di sistemi complessi a cui Flame Spray ha dato il suo contributo tecnologico», ha affermato Marco Prosperini, direttore generale di Flame Spray Spa e presidente e ceo di Flame Spray North America. Al momento, nel nuovo insediamento certificato Iso 9001 lavorano circa 20 persone ma altre 30 sono in fase di assunzione. Flame Spray è stata la prima azienda italiana a sviluppare rivestimenti e processi Thermal Spray. Oggi è un punto di riferimento internazionale per le applicazioni in diversi comparti quali l’energia, la siderurgia, i trasporti e la carta. Nei suoi quarant’anni anni di attività Flame Spray ha consolidato il suo know how nel polo produttivo e di ricerca di Roncello e nei centri di eccellenza Montefino, Szada (Ungheria) e Vara?din (Croazia). Ora anche in America.

LODI – «Abbiamo cominciato nel 2006 a seguire in modo sistematico i mercati dell’est europeo, in particolare Polonia, Russia e Ucraina. Nei primi due/tre anni abbiamo investito nella conoscenza del contesto e nella visibilità del nostro marchio, partecipando a fiere e tessendo rapporti con gli operatori locali, cioè distributori e clienti diretti. Poi abbiamo finalmente raggiunto? una quota di mercato tale da coprire la spesa d’investimento. Così, nell’ultimo anno e mezzo c’è stato il boom delle esportazioni, soprattutto nel segmento dell’imbottigliamento e del packaging»: è proprio il caso di parlare di boom, per la Ever Elettronica, come spiega Matteo Caldi, responsabile marketing e manager di seconda generazione, figlio di quel Felice Caldi fondatore dell’azienda nel 1977. Se il gruppo lodigiano chiuderà il 2012 con un fatturato a 5,5 milioni di euro, in crescita del 5% sull’anno precedente, buona parte di tale andamento positivo lo deve alle attività sui mercati esteri, che nei Paesi dell’est europeo hanno generato in un anno e mezzo un incremento di vendite dell’80%. Qual è allora il punto di forza di questa piccola realtà industriale della bassa padana, che occupa una trentina di addetti ma opera già come una compagnia globalizzata? «Operiamo nel campo dell’automazione industriale, in particolare nei dispositivi per il controllo elettronico di motori elettrici, passo passo e brushless», spiega Caldi junior. «Il gruppo è composto da due società: la prima si occupa della progettazione di dispositivi elettronici per il controllo di questi motori, la seconda li produce. Il nostro prodotto è interamente concepito e realizzato in Italia per la parte elettronica, mentre i motori elettrici, avendo un elevato contenuto di manodopera, sono fabbricati e acquistati nel Far East. Abbiamo anche una sede a Shanghai, che si occupa della commercializzazione dei nostri prodotti in Cina». Dove, tra l’altro, non si respira un’aria molto effervescente, «almeno non quell’ottimismo che pervadeva tutti fino a due anni fa, anche perché i produttori cinesi dipendono ancora moltissimo dall’export verso Usa ed Europa e la crisi industriale dell’Occidente limita questi flussi». La vera svolta per Ever Elettronica c’è stata una decina d’anni fa: «Negli anni ’90 c’è stata l’espansione verso i mercati esteri, soprattutto Francia e Germania, ma a quell’epoca i componenti elettronici li facevamo produrre a un terzista. Nel 2003 abbiamo deciso di portare in casa la produzione, investendo in un capannone, nuovi macchinari e formazione del personale. Questa nuova politica ci ha permesso di reggere all’impatto della crisi, che tra il 2008 e il 2009 è stato davvero consistente». Anche la diversificazione dei settori di sbocco ha aiutato la Ever Elettronica a resistere: «Anni fa eravamo molto legati al tessile, che poi è sparito dall’Italia, anche se abbiamo ancora qualche cliente importante, soprattutto nelle nicchie produttive. Ora siamo ben posizionati nel packaging (macchine automatiche per etichettatura, imbottigliamento, dosatrici, termoformatrici, n.d.r.), nel ceramico, nella stampa, che è comunque in crisi con l’avvio dell’editoria digitale, nel medicale e diagnostico, nel fotovoltaico e anche nella domotica, un settore in crescita che richiede sistemi di controllo per applicazioni particolari come le telecamere di sorveglianza o i pannelli frangisole».

PLOVDIV – Anche quest’anno, come ormai avviene da 68 edizioni, l’Italia si è presentata compatta alla Fiera tecnica internazionale di Plovdiv, in Bulgaria. Sono state in totale 30 le piccole e medie imprese protagoniste della collettiva tricolore organizzata dall’Ice (Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese), accolte dal primo ministro bulgaro Boyko Borisov, dal ministro dell’Economia Delian Dobrev e dall’Ambasciatore d’Italia in Bulgaria, Marco Conticelli. Trenta imprese – e quella italiana è la compagine più numerosa – di cui il 70% giunte sulla piazza bulgara per la prima volta. C’erano sono imprese di ogni settore: dalla Adventure Car Racing di Maranello (Modena) alla Agromeccanica (costruzioni meccaniche per l’industria agroalimentare) di Salerno; dalla Elettro 2 Energie Rinnovabili & General Contractor di Cambiano (Torino) alla Esperia elettrificazioni, costruzioni e servizi di Cosenza; dalla RG Italia Production (azienda leader nella produzione di impianti di affinamento per acqua potabile ad uso domestico) di Lonate Pozzolo (Varese) alla Rete Exon Centauri di Bari, del distretto pugliese delle energie rinnovabili. Tanto per citarne alcune, ma l’elenco è lungo. Imprese che, con impegno e coraggio, sanno guardare oltre la difficile recessione in atto. La rassegna (nata nel 1892, e l’Italia era già presente) rappresenta l’evento più importante per le tecnologie e i beni di investimento non solo della Bulgaria, ma dell’intera area dei Balcani. E’ dedicata ai settori dell’ingegneria meccanica, delle macchine e attrezzature industriali, attrezzature per officine e ricambi per i mezzi di trasporto, elettronica ed elettrotecnica, tecnologie e attrezzature per il settore Ict e per ufficio, energia e protezione dell’ambiente, edilizia e costruzioni, chimica e autovetture. Un’importante vetrina per le tecnologie “made in Italy” che, nell’edizione dello scorso anno, ha prodotto un interscambio complessivo bilaterale del valore di 3,4 miliardi di euro. La vetrina di un mercato che è ancora in buona parte da esplorare. E che, con l’ingresso della Bulgaria nell’Unione europea, ha avuto un notevole balzo in avanti anche per l’Italia, quarto partner economico, dopo Germania, Russia e Romania. I settori più rilevanti dell’export italiano verso la Bulgaria restano la meccanica, il tessile-abbigliamento-moda e l’agroalimentare. Opportunità commerciali ed interessanti margini di crescita presentano anche l’ecologia (ciclo delle acque e dei rifiuti, nonché l’energia rinnovabile, con particolare riferimento alla biomassa e alla geotermia), ma anche la gestione del territorio, il restauro architettonico-urbanistico e storico-archeologico. Nel 2011, sul fronte delle vendite italiane verso la Bulgaria, si è registrata una netta ripresa del tessile (252 milioni di euro, il 20,5% in più), che tuttora precede la meccanica tra le nostre forniture alla Bulgaria. Quest’ultima, del resto, segna un aumento dell’export di quasi il 16% distribuito tra i vari tipi di macchinari, con cifre davvero interessanti: per le macchine dell’industria alimentare si raggiungono incrementi addirittura del 91,3%, con 23,2 milioni di euro. Altro dato interessante, il consistente aumento delle esportazioni di macchine per l’industria della carta e dell’imballaggio che ha segnato +352%. Sono solo alcuni dati, ma sono significativi e rendono bene l’idea di un mercato in continua espansione, in cui la produzione tecnologica italiana può trovare grandi soddisfazioni.

Ci.Emme.

PLOVDIV – Anche quest’anno, come ormai avviene da 68 edizioni, l’Italia si è presentata compatta alla Fiera tecnica internazionale di Plovdiv, in Bulgaria. Sono state in totale 30 le piccole e medie imprese protagoniste della collettiva tricolore organizzata dall’Ice (Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese), accolte dal primo ministro bulgaro Boyko Borisov, dal ministro dell’Economia Delian Dobrev e dall’Ambasciatore d’Italia in Bulgaria, Marco Conticelli. Trenta imprese – e quella italiana è la compagine più numerosa – di cui il 70% giunte sulla piazza bulgara per la prima volta. C’erano sono imprese di ogni settore: dalla Adventure Car Racing di Maranello (Modena) alla Agromeccanica (costruzioni meccaniche per l’industria agroalimentare) di Salerno; dalla Elettro 2 Energie Rinnovabili & General Contractor di Cambiano (Torino) alla Esperia elettrificazioni, costruzioni e servizi di Cosenza; dalla RG Italia Production (azienda leader nella produzione di impianti di affinamento per acqua potabile ad uso domestico) di Lonate Pozzolo (Varese) alla Rete Exon Centauri di Bari, del distretto pugliese delle energie rinnovabili. Tanto per citarne alcune, ma l’elenco è lungo. Imprese che, con impegno e coraggio, sanno guardare oltre la difficile recessione in atto. La rassegna (nata nel 1892, e l’Italia era già presente) rappresenta l’evento più importante per le tecnologie e i beni di investimento non solo della Bulgaria, ma dell’intera area dei Balcani. E’ dedicata ai settori dell’ingegneria meccanica, delle macchine e attrezzature industriali, attrezzature per officine e ricambi per i mezzi di trasporto, elettronica ed elettrotecnica, tecnologie e attrezzature per il settore Ict e per ufficio, energia e protezione dell’ambiente, edilizia e costruzioni, chimica e autovetture. Un’importante vetrina per le tecnologie “made in Italy” che, nell’edizione dello scorso anno, ha prodotto un interscambio complessivo bilaterale del valore di 3,4 miliardi di euro. La vetrina di un mercato che è ancora in buona parte da esplorare. E che, con l’ingresso della Bulgaria nell’Unione europea, ha avuto un notevole balzo in avanti anche per l’Italia, quarto partner economico, dopo Germania, Russia e Romania. I settori più rilevanti dell’export italiano verso la Bulgaria restano la meccanica, il tessile-abbigliamento-moda e l’agroalimentare. Opportunità commerciali ed interessanti margini di crescita presentano anche l’ecologia (ciclo delle acque e dei rifiuti, nonché l’energia rinnovabile, con particolare riferimento alla biomassa e alla geotermia), ma anche la gestione del territorio, il restauro architettonico-urbanistico e storico-archeologico. Nel 2011, sul fronte delle vendite italiane verso la Bulgaria, si è registrata una netta ripresa del tessile (252 milioni di euro, il 20,5% in più), che tuttora precede la meccanica tra le nostre forniture alla Bulgaria. Quest’ultima, del resto, segna un aumento dell’export di quasi il 16% distribuito tra i vari tipi di macchinari, con cifre davvero interessanti: per le macchine dell’industria alimentare si raggiungono incrementi addirittura del 91,3%, con 23,2 milioni di euro. Altro dato interessante, il consistente aumento delle esportazioni di macchine per l’industria della carta e dell’imballaggio che ha segnato +352%. Sono solo alcuni dati, ma sono significativi e rendono bene l’idea di un mercato in continua espansione, in cui la produzione tecnologica italiana può trovare grandi soddisfazioni.

Ci.Emme.

MILANO – Qualche anno fa Suzanne Berger, una delle più autorevoli ricercatrici del prestigioso MIT (Massachusetts Institute of Technology) di Boston, scrisse il saggio «Mondializzazione. Come fanno per competere?», in cui prendeva a modello proprio le piccole e medie imprese italiane quale esempio lampante di una via originale, durevole e vincente di sviluppo e crescita sui mercati mondiali. Oggi Vox Fabrica, in collaborazione con l’ufficio studi StudiaBo, avvia la prima web survey mediante questionario on line per comprendere e analizzare i processi d’internazionalizzazione delle pmi manifatturiere italiane. «L’obiettivo dell’indagine – spiega Marcello Antonioni, responsabile scientifico di StudiaBo, è quello di capire come si stanno “attrezzando” le nostre piccole e medie industrie per cogliere tutte le opportunità di crescita che i mercati internazionali possono offrire. La strada dell’internazionalizzazione rappresenta per le pmi manifatturiere italiane un percorso obbligato per reagire alle limitate prospettive di crescita offerte dal mercato italiano. Le imprese che scelgono di avviare processi di internazionalizzazione si trovano, però, di fronte all’esigenza di trovare nuovi strumenti di conoscenza che possano aiutarle a compiere scelte efficaci». A tale scopo è nato il sistema Ulisse, un’ampia e approfondita banca dati informativa sul commercio internazionale riguardante oltre 5mila prodotti e beni industriali, con un elevato dettaglio di mercato, paese esportatore e fascia di prezzo. Al fine di rendere più utile e immediato l’accesso alla banca dati, la compilazione del questionario premierà l’azienda rispondente con 100 crediti omaggio, che potranno essere utilizzati per acquisire le informazioni commerciali del sistema Ulisse. Inoltre, a tutte le aziende partecipanti all’indagine verrà inviato un report di analisi dei risultati, elaborati in forma anonima e aggregata. Il questionario può essere compilato dall’azienda una sola volta tramite un proprio incaricato.

Per partecipare all’indagine occorre registrarsi al portale (http://ulisse.studiabo.it/access/?next=/survey/) e ricevere le credenziali personali da utilizzare per rispondere al questionario e disporre dei 100 crediti.

LENTATE SUL SEVESO – ?«In Slovenia e Croazia vendiamo più che in Italia, in Brasile e Turchia si sono aperte grandi opportunità, Stati Uniti e Inghilterra sono ripartiti alla grande così come la Polonia. E poi c’è sempre la Germania, soprattutto per il settore dell’automotive. Insomma, l’estero è la nostra vera dimensione e ora guardiamo con quale prospettiva anche al Far East»: sembra di parlare con lo stratega di una multinazionale, invece siamo nel cuore della Brianza dove ha sede la Sipro, piccola realtà industriale fondata trent’anni fa da Giulio Botton e che nel tempo si è ritagliata, come spiega il direttore vendite Carlo Paternollo, un ruolo di leadership internazionale nel campo dei sistemi di avvolgimento delle bobine per bobine, trasformatori, motori elettrici. Oggi l’azienda – 25 dipendenti, oltre circa 2 milioni di euro di fatturato acquisiti nei primi due mesi dell’anno in corso – ha un posizionamento forte in Europa, soprattutto in Germania (tra i principali fornitori indiretti di Bosch per i motori common rail), e una presenza significativa anche in Usa, Brasile, Argentina ed est asiatico. «In passato la bobina era caricata a mano dall’operatore, oggi si tende ad automatizzare questo passaggio, oppure a creare sistemi in cui l’operatore può intervenire mentre la macchina è in funzione. O a progettare soluzioni ancora più complesse, come il caricamento alla rinfusa con alimentazioni vibranti. Noi partiamo da tipologie standard di impianti, che dovendo essere implementati in processi industriali specifici richiedono una personalizzazione produttiva e lo sviluppo di soluzioni integrate. Realizziamo linee anche di20 metriin cui l’avvolgitrice ricopre una minima parte, perché nel tempo sono cresciute le attività complementari richieste, quali ad esempio il test di garanzia di fine ciclo o la marcatura», spiega Paternollo. D’altro canto l’esigenza di avvolgere fili di rame attorno a bobine è un’esigenza universale: qualsiasi bene strumentale ad alimentazione elettrica contiene una bobina. «La nostra produzione incontra più successo in quei settori dove sono importanti l’automazione, l’integrazione e la qualità del processo, ad esempio nell’automotive. Si tratta di una clientela molto esigente, soggetta a standard rigorosi: se il ciclo macchina richiesto è di 1,35 secondi, non può essere di 1,36, perché oggi i conti si fanno sui centesimi di secondo». Per Sipro questa evoluzione del mercato ha comportato la capacità di sviluppare costantemente nuovi modelli progettuali e soluzioni innovative. La crisi ha impattato in modo sensibile sull’azienda, « ma fortunatamente abbiamo una forte differenziazione sia per mercati di sbocco sia per settori di produzione, per cui quando si è fermato l’automotive ci ha salvato l’elettrodomestico». E ora sta riprendendo alla grande il settore automobilistico con la crescita dell’alimentazione ibrida: «Mi riferisco a tutta la motoristica delle macchine elettriche, per la movimentazione dei sedili oppure per il servosterzo, che è sempre stato idraulico e invece ora comincia a essere elettrico, perché tenere in pressione un circuito idraulico è un costo energetico notevole, mentre quello elettrico è sempre disponibile e si aziona solo quando si effettua la sterzata». Un altro settore molto vivace è quello del “bianco”, cioè degli elettrodomestici tipo le lavatrici, sempre a causa dell’efficienza energetica dei motori, che diventano più piccoli e più potenti: «in un certo senso deve aumentare la densità del rame nel motore e ci deve essere una maggiore silenziosità. E’un modo nuovo di gestire la motoristica di questi prodotti, che ci trova avanti rispetto agli altri fornitori».

GORGONZOLA – «Grazie a un accordo con un produttore cinese, potremo distribuire in esclusiva sul mercato europeo valvole a lama in ceramica, utilizzate negli impianti di trasporto delle ceneri ad alte temperature, nel settore energetico, siderurgia, cemento. Abbiamo stipulato inoltre un accordo di licenza con la società inglese ISL per produrre e vendere in tutta Europa innovativi sistemi per la formulazione in linea di prodotti sfusi, utilizzati nell’industria alimentare e chimica»: Albino Novelli, fondatore nel ’98 e oggi presidente della Nol-Tec Europe, commenta con soddisfazione le ultime partnership acquisite a livello internazionale da questa piccola realtà produttiva milanese, che occupa una ventina di addetti ma ha aperto sedi negli Stati Uniti (Lino Lakes, Minnesota) e a Singapore. «Nol-Tec è nata ?per sviluppare sul mercato italiano, europeo ed extraeuropeo (Africa settentrionale, Russia e Medioriente) la tecnologia della consociata americana Nol-Tec Systems Inc., specializzata nel trasporto, dosaggio e miscelazione di polveri e granuli, utilizzati in diversi settori produttivi: food, mangimistico, siderurgico, chimico, plastico, vetro, ceramico, energia, eccetera. Una tecnologia che si è evoluta, proprio grazie al nostro operato, con nuove applicazioni e prodotti. La nostra caratteristica è la trasversalità, la capacità di soddisfare esigenze di comparti produttivi molto diversi», spiega Novelli. Che testimonia anche di come sia stato possibile superare la prima ondata della crisi, quando l’azienda di Gorgonzola vide crollare del 40% il proprio fatturato, giunto nel 2007 a 6,5 milioni di euro. «Già alla fine del 2007 cominciavano a calare le richieste di nuovi impianti, soprattutto dai comparti della plastica, fonderia, dell’industria siderurgica e dei premiscelati per l’edilizia. A quel punto abbiamo individuato nell’alimentare, nel mangimistico e nell’energetico – dove eravamo già presenti con una quota sul fatturato del 40% – gli unici settori che potessero tenere e permetterci di crescere». Senza mai utilizzare gli ammortizzatori sociali, grazie alla solidità finanziaria dell’impresa, la fase più critica è stata superata riorganizzando le procedure e la produzione, abbattendo alcuni costi fissi, rendendo sistematiche le attività di ricerca e sviluppo e studiando nuove applicazioni sulla scorta degli input provenienti dal mercato. «Abbiamo investito nel capitale umano assumendo anche un responsabile marketing e affrontando i canali più promettenti con fiere, campagne pubblicitarie, azioni di scouting. E’ stata inoltre modificata la modalità di approccio ai clienti: quando ci viene chiesto un preventivo, lo facciamo soltanto se la nostra proposta tecnica e commerciale può portare vantaggi reali al cliente. Il risultato è che oggi abbiamo nel cassetto una serie di progetti con ottime possibilità di andare in porto, con un forecast di realizzazione del 70%».