BRESSO – La Formula 1 e il settore dei giocattoli: come stanno insieme? Ci pensa la Agrisello, piccola realtà produttiva del milanese che conta su una consolidata esperienza produttiva nel campo dello stampaggio delle materie plastiche. «Dopo il periodo di ristrutturazione conseguente alla crisi del 2008, abbiamo concentrato i nostri sforzi sui settori più avanzati, a cominciare dall’automotive», spiega il titolare Stefano Cattaneo, una laurea in ingegneria meccanica e dal 2007 la conduzione tecnica dell’azienda fondata dal padre Franco. «Per la Magneti Marelli Motor Sport stampiamo diversi componenti tecnici in gomma, dalle guarnizioni alle pipette per le candele dei motori Ferrari e Renault. Abbiamo voluto specializzarci su nicchie molto particolari, ritarando la nostra dimensione aziendale per essere più agili e pronti nella risposta tecnica al mercato». Così la Agrisello ha avvviato una strategia di penetrazione in nuovi mercati, ad esempio quello della nautica, dove «stiamo promuovendo un modello innovativo di parastrappo da ormeggio, ideato e brevettato da noi». Lo sviluppo di nuovi prodotti consente oggi alla Agrisello di guardare anche oltre i confini del mercato locale o nazionale: è di un anno fa l’avvio di un rapporto con una società per lo sviluppo commerciale nei Paesi di lingua tedesca (Germania, Austria e Svizzera), che rappresenta un primo salto di qualità dell’azienda milanese sul fronte dell’internazionalizzazione. Altrettanto importante è l’evoluzione in campo tecnologico: «ci siamo dotati di una stampante tridimensionale per realizzare prototipi di stampi in un gesso speciale trattato con resine, da destinare alla produzione delle campionature. In questo modo possiamo realizzare campioni per i nostri clienti senza dover necessariamente attrezzare uno stampo meccanico, che ha tempi e costi superiori». Rilevante anche l’attenzione di Agrisello alle nuove tendenze in materia di ecosostenibilità delle produzioni: «oggi è fondamentale puntare all’industria green: abbiamo progettato e prodotto uno stampo per realizzare campioni in materiale granuloplastico biodegradabile, arricchito con altri materiali. Stiamo lavorando per raggiungere il risultato tecnico richiesto dal committente, ma crediamo fortemente in questa direzione innovativa, perché il mondo va verso uno sviluppo sostenibile e noi dobbiamo saper dare risposte a queste esigenze dell’industria e del consumatore. D’altro canto, è uno dei temi forti di Expo 2015».

BORETTO – Se un importante cliente del settore auto con sede a Maranello ha scelto i suoi prodotti, qualcosa di tecnicamente valido ci sarà: l’emiliana Top Steel, nata nel 2007 ma con la dote d’esperienza venticinquennale della famiglia Artoni, è riuscita in pochi anni ad affermarsi quale unica impresa italiana specializzata nella produzione piattaforme interamente in acciaio inox per uso industriale. «Siamo nati con la missione di soddisfare quelle esigenze di personalizzazione e customizzazione che i principali produttori del settore non garantiscono più. I numeri ci dicono che abbiamo vinto la nostra scommessa»: il responsabile commerciale Roberto Abba racconta la chiave del successo di un’azienda che oggi conta già su 20 dipendenti e un fatturato di 2 milioni di euro, realizzato all’interno di un nuovo stabilimento di 2mila metri quadrati di proprietà, inaugurato nel 2011. Top Steel è un esempio virtuoso della metamorfosi cui sono chiamate tante piccoli imprese italiane: un’azienda padronale, con un know how consolidato nel campo della carpenteria metallica su disegno, in piccole e grandi serie, che è passata dal contoterzismo alla produzione con proprio brand, inserendo figure professionali dedicate per ogni divisione. «Per le piattaforme elevatrici abbiamo come referenza primaria clienti quali Ferrari, Bosch e Smeg. La gamma, che oggi vale circa il 15% dei nostri ricavi, è sul mercato da due anni e l’obiettivo è raggiungere entro il 2016 un fatturato della divisione logistica di un milione di euro. Il motivo per cui vendiamo e stiamo crescendo è che facciamo quello che gli altri non vogliono o non possono fare». Oltre alle piattaforme elevatrici e forche di sollevamento il catalogo Top Steel annovera la divisione trasporti, con i minidumper per impieghi forestali ed edili, e la divisione carpenteria a commessa.

VERDERIO SUPERIORE – Come si esce da una crisi epocale che ha drammaticamente colpito il settore del mobile? Puntando sulla qualità, sull’innovazione e sulla diversificazione del business: è la ricetta che ha permesso alla Ferrari, storica azienda brianzola di componentistica e accessori tecnici per l’industria dell’arredamento, di reggere allo tsunami economico e riprendere il cammino che l’ha portata in questi ultimi anni ad avere una quota export sul fatturato dell’80%. «Come tutti abbiamo pagato la crisi del mobile, ma abbiamo tenuto grazie all’attività internazionale, alla nostra competenza tecnica sul prodotto e al mantenimento di clienti importanti», spiega il responsabile marketing Nicholas Biffi. Per un colosso internazionale dell’arredamento la Ferrari ha via via incrementato la sua fornitura di cerniere, cricchetti e snodi per il montaggio degli armadi guardaroba. «Siamo ancora competitivi per la qualità del prodotto, in quanto puntiamo solo al target alto, grazie anche all’attività di ricerca e sviluppo che ci ha portato a detenere oltre 250 brevetti a livello mondiale. Il made in Italy è percepito come fattore di eccellenza sui tanti mercati, quasi un’ottantina, dove lavoriamo bene: in particolare, la Cina e alcune “tigri” asiatiche (Indonesia, Corea), i Paesi arabi e il Sudamerica, ma anche Paesi emergenti come l’Uzbekistan e il Kazakistan». La carta vincente giocata dalla Ferrari per dare una svolta decisiva allo stato di sofferenza è stata la differenziazione produttiva: «la divisione aziendale di Carbigo, che si occupa di pressofusione e stampi, è diventata uno dei nostri fiori all’occhiello e lavora solo al 50% per le forniture interne. Il restante 50% dell’attività produttiva è destinata a importanti clienti dell’automotive. Produciamo anche componenti per macchine del caffè, schede elettroniche, coperture per sistemi radio, ghiere per forni e lavatrici di livello medio alto».

CODROIPO – Alla base di tutto c’è un sogno imprenditoriale, rafforzato da una profonda amicizia, quella tra Fulvio D’Angela ed Elvio Salvadori. E’ il 1964 quando nasce Industria Meccanica e Legno, ovvero Imel. Una realtà che celebra i suoi primi cinquant’anni da protagonista sul mercato internazionale nel settore della progettazione e della realizzazione di impianti per il trattamento e la verniciatura di superfici. Un successo ottenuto grazie alla capacità di essere riuscita ad anticipare i tempi in termini di innovazione e di internazionalizzazione. Oggi il gruppo Imel può contare su una sessantina di collaboratori e su un fatturato superiore ai 15 milioni di euro, per il 90% merito delle commesse all’estero. Fonte di ispirazione per l’azienda di Codroipo, in questo mezzo secolo di attività, sono stati l’innovazione, le risorse umane, il miglioramento continuo e l’attitudine al “problem solving”. Oggi in azienda sono presenti i discendenti diretti dei fondatori, Lido D’Angela e Carlo Salvadori, insieme alla terza generazione, rappresentata da Marco D’Angela, che spiega: «Cerchiamo di differenziarci dalla concorrenza studiando impianti e applicazioni particolari. Il nostro obiettivo è realizzare qualcosa che non tutti riescono a fare, distinguendoci per livello tecnologico e conoscenza. Al giorno d’oggi si bada alla qualità, a un servizio di assistenza adeguato e al prezzo. Abbiamo puntato moltissimo sull’assistenza al cliente, sia interna sia sul territorio, con uffici periferici sparsi per il mondo». Per il futuro D’Angela dimostra di avere le idee chiare: «Vogliamo mantenere il cervello dell’azienda in Italia, ma dovremo essere in grado di portare l’assistenza nei Paesi dei nostri clienti, offrendo così un servizio rapido ed efficace. Imel continuerà a essere una realtà orientata all’internazionalizzazione ma sempre ancorata al Friuli». Tra le caratteristiche distintive di Imel, si sono una grande duttilità e una capacità di realizzare prodotti sartoriali nei campi di applicazione più disparati. La spiccata propensione all’innovazione dell’azienda friulana, infatti, le ha permesso di specializzarsi nella costruzione di impianti di verniciatura in quattro ambiti principali: automotive, macchine agricole e grandi macchine, industria ed elettrodomestici. Tutti comparti dove Imel riesce a fornire un servizio di eccellenza, mettendo a disposizione del cliente un prodotto “chiavi in mano” che parte dall’ideazione di un impianto fino ad arrivare all’assistenza post-vendita.

COMERIO – Si è chiusa con successo la prima fase pilota della produzione dei forni a microonde da incasso nel primo hub dell’elettrodomestico da incasso di Whirlpool, durante la quale si sono accertate le conformità del prodotto e del processo produttivo. Prosegue dunque il piano di investimenti di 280 milioni di euro nato in seguito all’accordo raggiunto a fine marzo da Whirlpool con le rappresentanze sindacali svedesi per la chiusura dello stabilimento di Norrkoeping e lo spostamento delle produzioni in Italia, finalizzato a rilanciare la competitività dei prodotti da incasso nell’area Emea. La road map prevede a metà luglio una seconda fase pilota ed entro la fine di agosto la messa in produzione dei forni destinati al mercato, prevista a regime entro il quarto trimestre del 2014. «Gli eccellenti risultati riscontrati in questa prima fase di lavoro ci danno conferma che tutto procede secondo i piani», ha dichiarato Davide Castiglioni, amministratore delegato di Whirlpool Europe. «Il consolidamento della produzione nel primo polo europeo dell’elettrodomestico da incasso è un punto centrale nel percorso di rilancio della competitività di un segmento strategico del nostro business in tutta l’area Emea». Infine, confermando gli investimenti in innovazione, risorse umane e formazione, Castiglioni ha aggiunto: «Con l’arrivo dei microonde si completa la creazione dell’ hub built-in e questo consente il completo riassorbimento degli esuberi sullo stabilimento di Cassinetta».

CALOLZIOCORTE – Passare da 20 a 700 dipendenti in venticinque anni di attività costituisce di per se’ una notizia. Di quelle positive, che fanno pensare a quanto know how tecnologico e visione imprenditoriale globale si “annidi” in tante piccole e medie fabbriche del manifatturiero italiano. Se poi questo processo di crescita è avvenuto ed è ancora in corso con uno sguardo allargato alla globalizzazione e all’eccellenza produttiva capace di “vestire” le più belle auto del mondo, allora siamo di fronte a un caso da prima pagina. Infatti ci troviamo nella sede principale di Fontana Group, la realtà industriale fondata dall’omonima famiglia lecchese, presieduta oggi da Walter Fontana e attiva sul mercato degli stampi e delle scocche per l’automotive con un fatturato di 90 milione di euro realizzati con cinque stabilimenti, di cui tre in Italia (con oltre 300 addetti), uno in Turchia (dal 2003, con 250 dipendenti) e uno più recente in Romania (dal 2011, un centinaio di operatori). Come si riesce a gestire una struttura così complessa riuscendo a vincere la concorrenza occidentale e asiatica? «Siamo una media multinazionale italiana, con una forte governance familiare di indirizzo strategico e un’adeguata organizzazione manageriale che gestisce l’operatività produttiva e lo sviluppo commerciale», spiega Dario Maria Pozzi, direttore delle risorse umane aziendali. Due le divisioni principali su cui si articola l’attività: stampi e carrozzerie. «La prima si occupa di progettare, costruire e installare stampi per la produzione di scocche in alluminio per auto. Tra i grandi clienti annovera costruttori come Audi, Bmw, Mercedes. La divisione carrozzerie, oltre a progettare e realizzare gli stampi, cura anche lo stampaggio delle scocche e di parti (portiere, tetti, copriruota, paraurti…) in alluminio, richieste da top player come Ferrari, McLaren e Jaguar. Per la Casa di Maranello stampiamo il 100% delle carrozzerie dei modelli sportivi da strada». Per supportare processi così complessi e differenziati, che devono poi concludersi con un prodotto di altissima qualità tecnica e prestazionale destinato a un target assai esigente, serve un sistema di gestione delle risorse umane molto efficiente, preciso, affidabile e rapido nelle risposte. «E’ il motivo per cui da diversi anni – sottolinea Pozzi – Fontana Group si avvale dei software gestionali sviluppati da Inaz in tutti i processi che riguardano il personale: selezione, assunzione, compensation, training, eccetera. Abbiamo sempre l’esigenza di essere al passo coi tempi e dotarci di strumenti non solo amministrativi ma in grado di gestire lo sviluppo del personale, aggiornare il data base, essere di ausilio alla fase decisionale. Il “cuore” del sistema è Paghe.net, il primo prodotto Inaz introdotto in Fontana Group, negli ultimi anni affiancato dal tool specifico per la gestione delle risorse umane – HR Inaz – di reale aiuto per il mio lavoro. Ciò che ho riscontrato, rispetto a precedenti esperienze professionali, è l’elevato fattore di implementazione di questi sistemi, il livello di completezza e affidabilità dei dati, la possibilità di sfruttare tutto il potenziale dello strumento». Il modello di funzionamento è molto semplice: «HR Inaz è un supporto fondamentale nella gestione della vita lavorativa complessiva del dipendente, dal cv presentato alla selezione fino alla registrazione dei dati anagrafici in caso di assunzione, quindi i dati personali e retributivi, formativi, di carriera e di mansione/funzione. Qualunque sia la questione da affrontare, in pochi secondi posso verificare l’intera situazione aggiornata del mio interlocutore». Importanti le aree di scambio e interazione tra HR e controllo della produzione: «Tutto viene monitorato e analizzato, dalle presenze/assenze, alle ore di lavoro o straordinari. C’è una verifica costante su nostri report, con incrocio della funzione HR, controllo per output produttivo, controllo della gestione che giunge poi alla sintesi amministrativa e di bilancio». E’ evidente, per chi si occupa di gestione del personale ma anche e soprattutto di governance globale dell’azienda, che un tale sistema riduce enormemente l’impatto delle criticità e migliora la qualità organizzativa dell’impresa: «Sì, la funzione personale ha sempre un approccio migliorativo, quindi il sistema di strumenti Inaz ci aiuta a essere veloci e qualitativi come ufficio HR, in linea con la mission del nostro gruppo».

VIMODRONE – Con un accordo di cessione di ramo d’azienda curato dallo Studio Coazzoli di Milano, dallo scorso 1° giugno le attività e i 26 dipendenti della Ormic, prima impresa italiana produttrice di presse multimateriale per imballaggio con 90 anni di storia, sono passate sotto il controllo di CGT – Compagnia Generale Trattori, azienda che da 80 anni vende, assiste e noleggia l’intera gamma di prodotti Caterpillar in tutta Italia attraverso oltre 30 filiali dirette e 50 officine autorizzate motori e energia. L’acquisizione riguarda in particolare il settore delle presse e le attività di dealership dei carrelli elevatori Yale nelle zone di Milano, Bergamo e relative province e di manutenzione presse su tutto il territorio nazionale.

DORNO – Dalla regola dei distretti alla legge di mercato, il passo è stato breve per Ederplast Nastri, che è riuscita a chiudere il 2013 con un fatturato in crescita del 14% rispetto all’anno precedente, proprio per aver saputo intercettare l’onda del cambiamento e aver reso trasversale a più settori industriali la sua attività. In che modo? «Fondata da mio padre Rino nel ’56, l’azienda ha sempre operato nell’indotto del distretto calzaturiero vigevanese, producendo nastri autoadesivi per l’incollaggio e il rinforzo di tomaie, e gestendo l’intero ciclo di produzione, dalla lavorazione della massa adesiva a base di caucciù malese e diversi tipi di resine chimiche, fino alla trasformazione dei nastri in bobine e formati nelle diverse misure e larghezze necessarie», racconta Beatrice Moraschi, attuale amministratrice dell’impresa pavese che, con l’aiuto della sorella Anna, oggi impiega 18 addetti e quattro agenti sul territorio italiano. «Il nostro prodotto di punta continua a essere il nastro adesivo per calzature, che rappresenta il 48% del fatturato. Ma nel tempo, anche per la crisi del mercato della calzatura di qualità, abbiamo progressivamente diversificato il nostro know-how tecnico, sviluppando prodotti ad hoc per applicazioni speciali». Così, dallo stabilimento di Dorno oggi escono nastri autoadesivi per il settore dielettrico, che si utilizzano come avvolgitori per i cavi di elettromestici e altri macchinari elettrici; per il comparto dell’automotive, destinati alle imprese dei cablatori, che hanno seguito lo spostamento delle fabbriche di auto in Paesi quali la Tunisia o la Polonia; per il mercato sanitario, ovvero sotto forma di cerotti impregnati all’acido salicilico; per il mondo delle forniture sportive, utilizzati dagli atleti per avvolgere dita e mani, calzettoni, manici di racchette, manubri di biciclette eccetera, con l’esclusiva del bordo a zig zag per favorire lo strappo. E ancora, altri nastri per il settore dell’abbigliamento (giacche e spalline) e della pelletteria (tracolle di borse e cinture) e nastri biadesivi in pvc per l’industria della stampa flessografica. Oltre all’incremento dei ricavi, altri numeri dicono della buona strada intrapresa da Ederplast Nastri: l’espansione internazionale. «Grazie alla partecipazione ad alcune fiere specializzate, abbiamo cominciato a lavorare con rivenditori e produttori esteri e a esportare i nostri prodotti. Oggi lavoriamo con grossisti e distributori sia nell’Europa occidentale (Spagna, Portogallo, Francia, Germania) sia in quella dell’est (Polonia, Romania), ma anche in Russia e Turchia. Siamo attivi pure in Australia, Cile e Colombia. Di fatto, un terzo del fatturato è frutto di vendite all’estero». La nuova frontiera del settore dei nastri autoadesivi è la biodegrabilità, cioè la solubilità dei prodotti in acqua: «Il problema è che una piccola impresa non ha i margini per investire in ricerca e innovazione. Anche solo testare un nuovo prodotto comporta costi e tempi insostenibili per una realtà come la nostra. Per questo abbiamo preferito investire sull’eco-sostenibilità della nostra produzione, dotandoci sin dal 2000 di un impianto di recupero solvente tra i pochi in Italia», conclude Beatrice.

SETTIMO TORINESE – E’ l’ultimo “colpo” messo a segno dai geni della luce che elaborano i più spettacolari e avveniristici progetti illuminotecnici a livello mondiale: sono gli ingegneri e i tecnici di Agon Light, azienda nata due anni fa recuperando uno storico know how nel campo dell’illuminazione architetturale e monumentale, già protagonista del famoso Tribute in Light, l’installazione artistica che commemora ogni 11 settembre l’attentato alle Torri Gemelle di New York. A Dubai l’azienda torinese (con sede produttiva ad Alessandria) insieme allo studio Light Concept ha ricevuto il premio “Light Middle East Awards 2013” per la realizzazione “Innovative Lighting project of the Year”, con il progetto per l’illuminazione della Princess Tower, il più alto grattacielo residenziale del mondo con i suoi 414 metri da terra. In uno dei mercati più importanti a livello di sviluppo edilizio, non poteva mancare l’eccellenza italiana: «I nostri tecnici hanno dato vita a uno spettacolo illuminotecnico straordinario, ricreando un “moderno rainbow”: un grattacielo di luce dinamico, prorompente, concentrato nel tempo e nello spazio», spiega Pierluigi Summa, sales supervisor di Agon Light, che fa parte del gruppo WSC, fondato da tre soci (Damiano Malerba, Olivia Tarulli, Giuseppe Altobelli) e specializzato nella tecnologia rfid per la gestione dei pagamenti wireless e cloud. «In Italia non è facile sviluppare progetto di illuminazione architetturale, ma da subito i titolari di Agon Light hanno voluto puntare sugli elementi di assoluta eccellenza, qualità e affidabilità maturati all’interno dell’azienda, per puntare a realizzazioni di prestigio». Così dal 2011 sono stati oggetto di intervento illuminotecnico il Palazzo Carignano a Torino, la famosa fontana “Bollente” ad Acqui Terme, le antiche mura di Bergamo Alta e l’abbazia di Santa Maria di Rivalta, ma anche il Museo delle belle arti a Craiova, in Romania, e la Princess Tower negli Emirati Arabi. Il punto di forza e di distinzione di Agon Light rispetto alla concorrenza è l’aver messo a punto una sinergia tecnologica ottimale tra le esigenze dell’illuminazione stradale e le possibilità di valorizzazione artistica e culturale dell’illuminazione architetturale: «Utilizzando integralmente prodotti e componenti italiani per la tecnologia a led, ci siamo focalizzati sull’abbinamento tra le due funzionalità, vincendo anche la concorrenza di competitor importanti come Philips», spiega Summa. «Lavoriamo insieme alle Esco (le società pubbliche o private che gestiscono la distribuzione di energia elettrica, n.d.r.) per sviluppare un business plan di sostenibilità dell’intervento illuminotecnico che garantisca, a costo zero per l’amministrazione pubblica, risultati significativi di risparmio energetico, efficienza illuminante e promozione degli spazi monumentali urbani». Un esempio eccellente è l’illuminazione della Bollente di Acqui Terme, «dove il comune risparmia il 70% sui costi energetici e al tempo stesso ha realizzato un’operazione di valorizzazione culturale che ha fatto parlare di Acqui nel mondo».

OSPITALETTO – Continua con successo l’espansione internazionale della bresciana TES Transformer Electro Service, leader nella progettazione e realizzazione di grandi trasformatori industriali, nata nel 1998 dalla feconda intuizione di Aldo Artioli, Giorgio Gussago e Riccardo Reboldi. Con ricavi 2013 a 26 milioni di euro, una crescita occupazionale del 30% dal 2010 e un incremento del 200% sugli investimenti in ricerca e sviluppo nell’ultimo biennio, la TES ha appena acquisito nuove commesse per la realizzazione di trasformatori in tutto il mondo. In particolare, l’azienda vince appalti nell’ambito del settore siderurgico e della conversione elettrica, laddove la richiesta riguarda applicazioni speciali, spesso mai realizzati in precedenza. In tali ambiti TES – già fornitore dei più importanti gruppi siderurgici italiani quali, Feralpi, Lucchini, Riva, Afv Beltrame, Alfa Accia ABS, oltre che dei principali main contractor di respiro internazionale quali Danieli, Sms Siemag, Siemens Vai, Tenova, Fuchs, Cvs, Concast e altri – ha aggiunto al proprio portafoglio clienti commesse per un valore di circa 8 milioni di euro tra India e Australia, oltre ad avere in corso la realizzazione di un ulteriore progetto per l’alimentazione degli stabilimenti americani del gruppo messicano Simec per un importo di 7,5 milioni di euro. L’azienda bresciana ha infatti siglato un accordo quadro con la citata società indiana Jindal Steel and Power Limited’s per la fornitura di sette trasformatori industriali per applicazioni su forni elettrici ad arco, da installarsi in Oman e nei tre principali impianti indiani di Raigarh Angul, per un importo superiore di 5 milioni di euro. La complessa fornitura comprende anche due macchine per l’alimentazione di forni elettrici ad arco della potenza di 220 mva e 240 mva che, per potenza di dimensionamento, sono da considerarsi tra le cinque più grandi al mondo. L’importante gruppo siderurgico indiano, fra i più grandi produttori di acciaio mondiali, ha quindi scelto i trasformatori industriali TES per assicurare affidabilità e crescita alle proprie industrie, con l’ambizioso obiettivo di triplicare entro il 2015 la produzione siderurgica destinata al ricco mercato mediorientale. Anche la seconda sfida non è da meno: il colosso americano General Electric ha affidato a TES la fornitura di otto macchine da conversione destinate alla elettrificazione delle ferrovie australiane, per un valore di 3 milioni di euro. In questo caso si tratta di una commessa senza precedenti, con una tensione di alimentazione del treno in corrente alternata, anziché continua come avvenuto fino ad ora. TES si è aggiudicata il progetto pilota dopo una lunga trattativa negoziale da cui sono usciti sconfitti i maggiori player internazionali del settore, con l’impegno ad ultimare l’impianto di Bauhinia e Moreton Bay entro il 2014. L’ultima importante operazione riguarda la produzione di dieci trasformatori speciali per un valore 7,5 milioni di euro, destinate alle acciaierie del gruppo messicano Simec dislocate in Usa, Messico e Brasile.

CASTELNUOVO VOMANO – Fare impresa in Italia dedicando buona parte del proprio impegno alla responsabilità sociale è ancora possibile, come dimostra G.F. Narcisi, azienda abruzzese che opera nel settore della vendita di prodotti termoidraulici. Fondata nel 1993, la G.F. è titolare del sito www.gfnarcisi.it, negozio online più certificato d’Italia e uno dei più sicuri al mondo, come dimostrato dai numerosi riconoscimenti internazionali tra i quali, ultimo in ordine cronologico, il prestigioso sigillo Netcomm. Forte della sua presenza in un mercato in continua crescita come quello web, G.F. Narcisi è molto attiva anche nel campo della solidarietà e nel sostegno al nostro Paese. Dall’inizio del 2014 ha versato i primi 1.000 euro al Fondo di garanzia per le piccole e medie imprese, istituito per supportare le aziende che hanno difficoltà ad accedere al credito bancario a causa di garanzie insufficienti. Sempre per sostenere le imprese italiane, G.F. Narcisi si impegna a distribuire esclusivamente articoli di aziende che producono in Italia. «Anche quando si raggiungono buoni risultati con la propria attività, non si può ignorare la situazione di difficoltà nella quale versano molte altre aziende», ha commentato il titolare Marco Narcisi. «Nel nostro piccolo abbiamo deciso di contribuire economicamente al Fondo di garanzia per le pmi versandovi una quota del nostro fatturato e una parte degli stipendi degli addetti alle vendite on line. Questo lo specifichiamo perché riteniamo che sia corretto far sapere ai propri clienti come vengono investite le risorse dell’azienda da cui vengono serviti. Dedichiamo i nostri sforzi economici a tutti gli italiani e le imprese in difficoltà, a coloro che hanno perso la vita a causa dell’incuria delle istituzioni e a tutti quelli che credono nella realizzazione di un’Italia dove le proprie capacità vengono adeguatamente riconosciute. Da anni l’azienda è anche partner ufficiale Angsa (Associazione nazionale genitori soggetti autistici), alla quale ha devoluto oltre 5.000 euro.

UDINE – Un progetto completo e strutturato, che punta su una delle aziende più affermate del distretto della termoelettromeccanica per rilanciarne lo sviluppo. E’ quello firmato da una società finanziaria, rappresentata dall’imprenditore Giorgio Visentini, che ha investito 5 milioni di euro per ricapitalizzare direttamente ThermoKey Spa, diventandone così azionista di maggioranza e assumendone la gestione diretta. La storica azienda, leader nella progettazione e realizzazione di macchine per lo scambio termico, è stata fondata nel 1991 a Rivarotta di Teor e nel 2013 ha attraversato la crisi più profonda della sua ventennale storia. A causa della stretta creditizia, scaturita dalle difficoltà finanziarie della società controllante, la ThermoKey sembrava destinata a languire nelle pieghe della crisi fino alla cessazione di ogni attività. L’operazione di salvataggio, effettuata in tempi brevissimi dettati dalla gravità della situazione e fino ad ora un unicum nel panorama regionale, ha portato a un aumento di capitale di 5 milioni di euro e contestualmente alla definizione di un piano industriale. Il tutto grazie ad una rapida negoziazione con banche e fornitori. «Grazie al nuovo accordo ThermoKey ha evitato lo stralcio degli impegni societari mantenendo al contempo l’occupazione. Progettiamo di conquistare una posizione leader in Europa nel settore: per farlo ci affidiamo ai vantaggi competitivi della nostra tecnologia, all’affidabilità ed energia di una squadra ricompattata e pronta a remare nella stessa direzione, alla volontà di sfidare la competizione globale”. Con queste parole Giorgio Visentini, classe 1948, ingegnere con Master in Economia, manager e imprenditore con significative esperienze in Danieli Spa, Lima Spa, e dal 1999 al 2009 titolare della C*Blade Spa leader nel settore delle pale per turbina, ha presentato a inizio 2014 ai collaboratori – sono ben 160 i dipendenti in Italia – il suo progetto di sviluppo per ThermoKey Spa. «Le potenzialità ci sono: il nostro piano di sviluppo punta ad aumentare proporzionalmente il fatturato, fino ad arrivare a 60 milioni di euro in 5 anni. Partiamo con un 2013 a 30 milioni di euro. Possiamo contare, oltre che sulla casa madre, anche sulle consociate in Germania, Turchia e Brasile. Attualmente quasi il 50% del nostro giro d’affari è costituito dal mercato italiano, mentre il restante è europeo. L’obiettivo è di incrementare la quota export puntando ai paesi del nostro continente, in special modo il mercato tedesco, ma guardiamo anche all’Est Europa e al Sudamerica, dove i tassi di crescita sono ben diversi dai nostri».

MILANO – Mitsubishi Electric Corporation e Klimat-Fer Spa, azienda italiana produttrice di impianti di climatizzazione destinati ai settori del trasporto ferroviario, tramviario e aeroportuale, hanno siglato l’accordo (gestito dall’advisory Translink Strempel & Co) che vedrà l’80% delle azioni della Klimat-Fer acquisite dal business ferroviario europeo di Mitsubishi Electric. L’acquisizione rafforza la posizione di mercato della società padovana – fondata nel 1963 e guidata oggi dall’amministratore delegato Matteo Todesco – nella produzione, nelle vendite e nell’assistenza post-vendita. Il mercato dei sistemi di climatizzazione per il settore dei trasporti in Europa è il più grande al mondo, con una crescita annua che si aggira attorno al 2-3%. Così come la produzione dei principali costruttori di treni ha sede in Europa. Klimat-Fer è presente in Italia da più di mezzo secolo. La sua attività di produzione di impianti di condizionamento è collocata ai vertici del mercato in Italia, grazie alla sua tecnologia all’avanguardia e all’affidabilità del prodotto. L’esperienza di Mitsubishi Electric e le sue avanzate conoscenze tecnologiche saranno una leva per il business di Klimat-Fer in ambito innovazione e vendite, migliorando sia la struttura commerciale in Europa che l’espansione globale del business dei sistemi di trasporto. Secondo Takahiro Kikuchi, amministratore delegato e presidente del Public Utilities Systems Group di Mitsubishi Electric, «Klimat-Fer è una società ben avviata e che gode di un’ottima reputazione nel settore, sia in Italia che in Europa. Siamo molto lieti di unire le nostre forze per rafforzare la nostra quota di mercato in Europa e migliorare lo sviluppo del prodotto e l’offerta».

COMERIC – Per una Fiat e un’Electrolux che stanno abbandonando il Belpaese c’è Whirlpool, il primo gruppo mondiale degli elettrodomestici (18,1 miliardi di dollari, 68.000 dipendenti e 65 centri di produzione e di ricerca tecnologica in tutto il mondo), che annuncia l’intenzione di chiudere la propria fabbrica di Norrkoeping in Svezia e spostare la produzione in Italia, a Cassinetta di Biandronno, allo scopo di rilanciare la competitività dei suoi prodotti da incasso nell’area Emea (Europa, Medioriente e Africa). Più in dettaglio, il piano di investimento nello stabilimento italiano, che affianca il Centro operativo europeo di Comerio, comprende il consolidamento della produzione di microonde ad incasso in un unico hub europeo dell’incasso e il potenziamento delle attività di ricerca e sviluppo presso il centro d’eccellenza di Cassinetta di Biandronno. «L’assetto produttivo attuale dell’incasso non è più competitivo. Questo piano ci aiuterà a migliorare la nostra posizione sui costi, e creerà consistenti economie di scala» afferma Davide Castiglioni, vice president Industrial Operations di Whirlpool Emea. Il gruppo produce e commercializza i marchi Whirlpool, Maytag, KitchenAid, Jenn-Air, Amana, Brastemp, Bauknecht e altri importanti brand quasi in ogni Paese del mondo.

MADIGNANO – Tra i clienti finali ci sono Mercedes, Audi, Porsche e Volkswagen, che l’hanno scelta come fornitore qualificato per le pompe dei motori diesel che alimentano le loro linee di produzione. E ora anche Bmw, per la quale saranno realizzate le scatole del cambio per i modelli ibridi I3 e I8. A dimostrazione che il “made in Italy” dà affidabilità, sicurezza e qualità alle migliori auto europee: lo conferma la storia di Officine Aiolfi, impresa cremasca produttrice di pressofusioni e componenti meccanici in alluminio, che chiude il 2013 con un +48% rispetto all’anno scorso e ricavi per circa 6 milioni di euro. Fondata da Giampaolo Aiolfi nel 1974, oggi è condotta dai figli Claudio ed Emanuele: «Nel 2004 avevamo gli uffici in un container e per arrivare da noi bisognava attraversare a un orto. Grazie alla presenza su un portale web ci aveva contattato un’importante multinazionale tedesca, leader mondiale nell’automazione industriale, un gigante da 12.000 dipendenti e oltre un miliardo di euro di fatturato, che stava per diventare il nostro primo cliente estero. Prima ci chiesero alcuni campioni gratuiti, poi dopo otto mesi una preserie di 2.500 pezzi e finalmente l’incontro. Probabilmente, quando sono arrivati nella nostra sede, i manager devono aver pensato di aver buttato via i soldi dell’aereo, ma quando gli abbiamo mostrato i reparti produttivi e hanno visto di cosa eravamo capaci, hanno siglato l’accordo per una commessa che dura ancora oggi e sta pure crescendo». Oggi le Officine Aiolfi operano con uno staff di circa 50 addetti e producono in gran parte pressofusioni per il settore automotive, che è destinato a crescere, ma anche per l’elettromeccanica, la pneumatica, l’oleoidraulica. L’azienda esporta direttamente il 42% del fatturato, ma tramite clienti italiani che lavorano per gruppi internazionali quasi tutta la produzione finisce all’estero. Il successo di questa piccola realtà manifatturiera dipende in buona misura da una strategia avviata durante la crisi dei primi anni ’90: «Quando siamo entrati in azienda io e mio fratello Emanuele, abbiamo cominciato a introdurre nuovi macchinari, prima ancora di acquisire le commesse per farli girare; abbiamo quindi definito una strategia di lungo termine fondata su quelli che ritenevamo i nostri punti di forza e cercando di prevedere e prevenire i futuri punti di debolezza del nostro comparto in Italia. E abbiamo riqualificato l’organizzazione e il know how aziendale, fino a raggiungere la certificazione ISO/TS nel 2009, dopo investimenti di centinaia di migliaia di euro in sistemi gestionali e tecnologici».

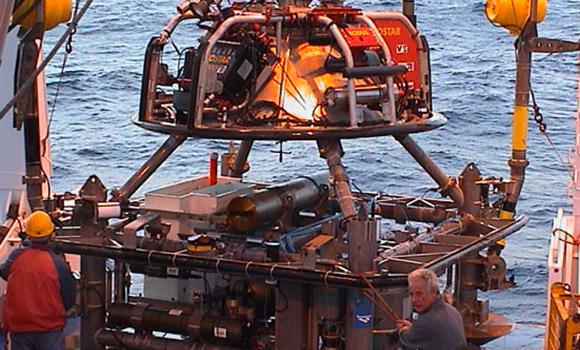

GRUARO – «In questo momento di crisi tutte le aziende stanno limitando le produzioni seriali e se in passato una linea durava tre anni, adesso dopo sei mesi o al massimo un anno è già vecchia. Dunque diventa fondamentale, anche per un’azienda di carpenteria meccanica come la nostra, essere creativi e proporre sempre un design innovativo per le macchine che realizziamo per il settore industriale, civile e logistico»: insomma, anche l’occhio vuole la sua parte e la lavorazione meccanica contoterzista per la progettazione e la produzione di macchinari si adegua, come conferma Renato Stefanuto, amministratore delegato della Officine Stefanuto, impresa veneta che insieme ai suoi 60 dipendenti ha appena festeggiato il mezzo secolo di attività e si avvia a chiudere un buon 2013 a 8 milioni di euro di fatturato. «Oltre agli aspetti intrinsechi connessi alla qualità e all’affidabilità, la componente design oggi incide sul 40-50% del valore di vendita; di fatto bisogna avere una linea accattivante per riuscire a differenziarsi perché il cliente è diventato molto esigente. E’ ovvio che è difficile andare a fare la guerra ai grossi gruppi, perché la nostra è una piccola realtà, però i nostri clienti che hanno una produzione di 50-100 macchine all’anno su queste gamme specialistiche vogliono riuscire a dare un prodotto sempre più performante al loro cliente». Ma lo stile costruttivo è importante quanto la capacità di Officine Stefanuto di realizzare strutture all’avanguardia per applicazioni molto speciali: «Abbiamo realizzato macchine subacquee per la posa di un oleodotto nel Mar Nero, fabbricando tutta la carrozzeria in ferro a profili aperti, quindi senza rischi di implosione. Per il settore aerospaziale abbiamo costruito un involucro di alluminio per il trasporto di satelliti e la macchina utilizzata per la pavimentazione dei nuovi Airbus 380. Nell’ambito delle telecomunicazioni sono nostre le costruzioni di macchine per la posa dei cavi telefonici sottomarini e delle sonde per il monitoraggio dei terremoti e degli tsunami, nell’ambito del progetto Geostar». Il punto di forza di un’impresa familiare che fonda la sua crescita sulla continua innovazione risiede ovviamente nel capitale umano: «Lavorare bene la lamiera e trattare materiali come l’alluminio, l’acciaio al carbonio o le leghe leggere non è la cosa più semplice, è un know how che un tecnico o un operaio si costruisce negli anni. Il vero problema è che oggi la classe di saldatori che sa fare questo mestiere sta andando in pensione e il nuovo ricambio fa fatica ad arrivare, anche se investiamo molto in formazione sulle nuove leve. Ma questa è l’unica possibilità di sviluppo: valorizzare gli uomini e il loro talento».

ERBA – Toyota Material Handling Italia, filiale italiana di Toyota Material Handling Europe (TMHE), l’organizzazione che all’interno di Toyota Industries Corporation si occupa di logistica e movimentazione delle merci in Europa, investe nel mercato italiano e annuncia a Como l’acquisizione della maggioranza della società Ovas, organizzazione con 70 dipendenti e un fatturato pari a circa 11 milioni di euro. Un’operazione che chiude con successo altre quattro acquisizioni, avvenute nell’ultimo anno, che hanno visto protagoniste altre organizzazioni analoghe in Veneto, Emilia Romagna, Toscana e Lazio. L’iniziativa è stata presentata a Como da due eccellenti interpreti del Toyota Production System (TPS): Yoshihito Wakamatsu, uno dei padri fondatori del sistema produttivo che tutt’oggi caratterizza la produzione dei carrelli in Toyota, e Ambrogio Bollini, supply senior vicepresident di Toyota Material Handling Europe, un italiano al vertice dell’area produttiva di Toyota, che governa i cinque stabilimenti europei del gruppo, di cui due in Italia. In un mercato di nicchia come quello dei carrelli elevatori, il valore aggiunto del prodotto non è rappresentato solo dall’alta prestazione tecnologica, ma anche dalla consulenza e dal servizio che ad esso si associano. È per questo che Toyota Material Handling Italia, già da anni attiva in Italia sul fronte formativo per la diffusione delle conoscenze e delle competenze relative al settore “carrelli elevatori” tramite la Toyota Academy, ha deciso di estendere la propria offerta dando il via a una partnership con Considi, realtà attiva e dinamica nella consulenza ma da sempre attenta e promotrice dell’originalità del Toyota Way.

VENIANO – Tra aumenti dei costi di produzione, investimenti in tecnologia e una tassazione sempre più asfissiante, ci sono imprese che riescono a stimare una chiusura dell’esercizio 2013 con un bel +20% di fatturato. Capita nel comasco, presso lo stabilimento della La.Re.Co., piccola azienda meccanica nata nel 1980 da un’intuizione di Luigi Canobbio (composta attualmente da 8 dipendenti più i due figli Alessandro e Andrea) e da sempre specializzata nelle lavorazioni di rettifica a coordinate per la lavorazione di stampi e per attrezzature meccaniche particolari, destinate a settori come il farmaceutico, l’alimentare e il confezionamento. Di cosa si tratta? «Si parte da un punto zero, localizzato in genere al centro del pezzo, successivamente si calcolano un’ascissa e un’ordinata di riferimento per rettificare fori o cave su coordinate richieste dal disegno», spiega l’imprenditore, che ripercorrendo la storia della sua impresa ricorda il 1990 come l’anno della svolta: «Avevo appena ottenuto un prestito per acquistare un costosissimo macchinario di rettifica a controllo numerico e improvvisamente il mercato di sbocco di quella specifica lavorazione crollò; mi trovai al verde, senza i soldi per pagarne le rate del leasing. Ma la società mi diede un po’ di respiro e potei tirare avanti». E fu grazie all’introduzione della nuova macchina che la La.Re.Co. si mise la crisi dietro le spalle. Nel corso degli anni, ai processi di rettifica si sono aggiunte le elettroerosioni, rettifiche Cnc in tondo e rettifiche per piani con la lappatrice, riuscendo a coprire quasi interamente l’area di questo settore altamente specializzato, soprattutto particolari per stampi conto terzi, che hanno consentito alla La.Re.Co. di incrementare progressivamente il proprio fatturato. La soddisfazione è visibile sul volto di Canobbio nel presentare il suo ultimo investimento. Prodotta dalla svizzera Studer e con il basamento in granito, la nuova macchina rettifica dal tondo filetti e forme geometriche molto varie (quadrati, triangoli, ovali, coni, esagoni e altri poligoni), sia esternamente sia internamente. «La versatilità è il suo punto di forza: affidabile e precisa, è il nostro gioiello e realizza il 20% del nostro lavoro». La particolarità è che la mola, opportunamente programmata, si sposta al ritmo della velocità di rotazione del pezzo, generando un prodotto di altissima qualità. E’ grazie a innovazioni come quella appena introdotta, e all’abilità degli operatori acquisita nel corso degli ultimi anni, che Canobbio si attende un’ottima chiusura di bilancio, pur a fronte dell’aumento contestuale delle spese: «tra tasse, sempre troppo alte, e adempimenti burocratici, che spesso sono farraginosi e incomprensibili, l’utile che resta in azienda è risibile». L’amministratore punta infine il dito contro il disinteresse delle ultime generazioni nei confronti della meccanica. «E’ mai possibile che a Como stiano chiudendo tutti corsi di perito meccanico ed elettronico? Eppure il nostro non è un lavoro pesante materialmente. Tutti parlano dell’elevato grado di disoccupazione giovanile, ma nessuno dice che di opportunità in questo settore ce ne sono, eccome».

SARONNO – Con il nuovo contratto da 300 mila euro firmato a fine luglio in Olanda con Philips, torna il segno positivo sul barometro di A Novo Italia Srl, la newco nata a fine 2012 dalle ceneri della filiale italiana del gruppo francese, che nell’ultimo decennio aveva rappresentato uno dei casi di successo nel campo dell’assistenza post vendita dei prodotti elettronici di consumo e professionali. Ora Enzo Muscia, amministratore unico della nuova società, costituita insieme al socio Fabrizio Masciocchi, può guardare con maggior fiducia al 2014: «Puntiamo a raddoppiare il numero di dipendenti entro la fine del prossimo anno, arrivando a 25 addetti». Il trend delle nuove assunzioni negli ultimi 8 mesi (cinque risorse assunte dal bacino degli ex dipendenti in mobilità) conferma quanto auspicato dal ceo: «L’accordo con Philips, acquisito nonostante la concorrenza di pretendenti ben più forti di noi, è un grande segno di fiducia e riconoscimento verso le capacità e competenze tecniche rappresentate dalla nostra storia. Altre commesse sono in corso di definizione con aziende leader come Jvc e Panasonic». La fresca vocazione imprenditoriale di Muscia ha le sue origini in una lunga esperienza nel campo dell’assistenza post vendita per i grandi gruppi dell’elettronica. Già direttore commerciale dell’ex A Novo Spa che nel 2011 era arrivata a occupare 320 addetti per un fatturato di 35 milioni di euro, oggi sta rilanciando un business che si fonda su un know how avanzato nell’assistenza del prodotto elettronico, come personal computer, telefonia, monitor, videosorveglianza, registratori digitali, modem, decoder eccetera. «Attualmente lavoriamo molto nel campo dei display nei vari impieghi (medicali, professionali, per hospitality ecc). Siamo anche centro assistenza autorizzato per Samsung per tutti i sistemi utilizzati nella security, dagli appartamenti agli stadi». In un mercato dell’assistenza tecnica che sta cambiando, puntando alla centralizzazione dei laboratori presso i Paesi a minor costo di manodopera, A Novo Italia sta investendo sull’aggiornamento tecnico e organizzativo, proponendo nuovi modelli di servizi e di processi: «Grazie anche al rapporto mantenuto con i clienti più importanti, tra i quali sicuramente Fimi Barco, il feedback è positivo e le prospettive per la fine del 2013 sono buone, con una previsione di fatturato intorno a 1,2 milioni di euro», conclude Muscia. Essendo partiti da zero, non è poco.

BARI – Dall’outsourcing all’insourcing, ovvero tornano in Italia le produzioni di Natuzzi fin qui appaltate all’estero. È, questo, uno dei punti qualificanti dell’accordo siglato al ministero dello Sviluppo Economico. Un accordo considerato dal Mise di “svolta”, che consente nuove prospettive di produzione e occupazione nel cosiddetto “distretto dell’imbottito” delle Murge. L’accordo prevede che 1.300 lavoratori resteranno nell’attuale azienda che rinnova qualità del prodotto e tecnologie. Inoltre, prevede il rientro di attività attualmente svolte in Romania e che interesseranno circa 500 lavoratori (che nel triennio potranno diventare 700) e saranno realizzate da una nuova società ospitata negli stabilimenti dismessi dalla Natuzzi. Altri 300 lavoratori verranno impegnati in nuove attività industriali collegate al settore dell’arredamento e in iniziative di riqualificazione e altre politiche attive. Per i rimanenti 600 lavoratori si attiverà una mobilità volontaria e incentivata. «Non c’è dubbio – ha detto Claudio De Vincenti, sottosegretario allo Sviluppo Economico – che l’aver convinto anche Natuzzi che è possibile invertire il flusso di lavoro portato all’estero riportando in Italia anche le produzioni ad alto contenuto di lavoro, rappresenta un risultato molto importante che spero venga seguito da altri imprenditori».